(一)建设项目情况简述; - 重庆市涪陵区政府公众信息网

(一)建设项目情况简述; - 重庆市涪陵区政府公众信息网

《(一)建设项目情况简述; - 重庆市涪陵区政府公众信息网》由会员分享,可在线阅读,更多相关《(一)建设项目情况简述; - 重庆市涪陵区政府公众信息网(67页珍藏版)》请在装配图网上搜索。

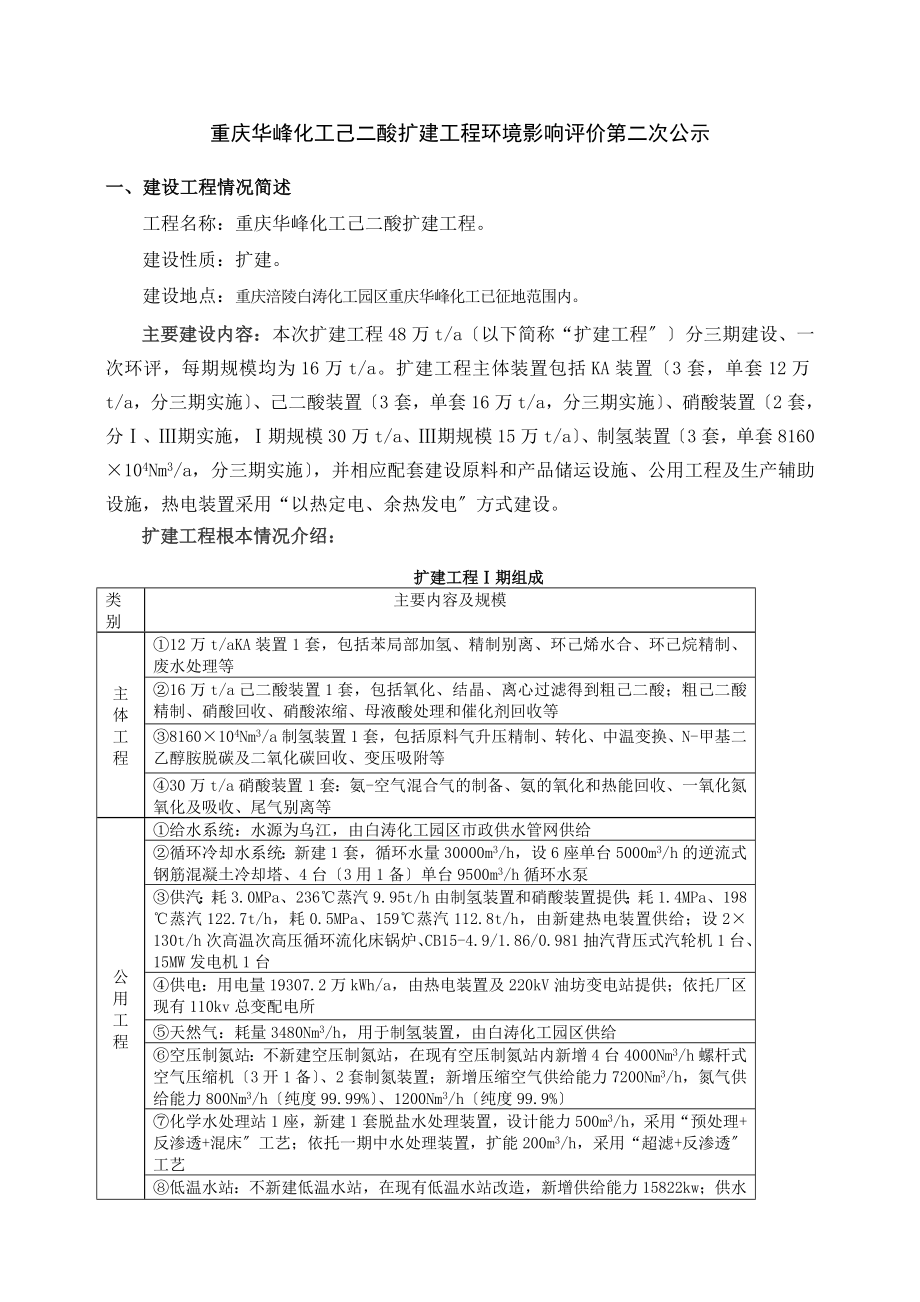

1、重庆华峰化工己二酸扩建工程环境影响评价第二次公示 一、建设工程情况简述 工程名称:重庆华峰化工己二酸扩建工程。 建设性质:扩建。 建设地点:重庆涪陵白涛化工园区重庆华峰化工已征地范围内。 主要建设内容:本次扩建工程48万t/a〔以下简称“扩建工程〞〕分三期建设、一次环评,每期规模均为16万t/a。扩建工程主体装置包括KA装置〔3套,单套12万t/a,分三期实施〕、己二酸装置〔3套,单套16万t/a,分三期实施〕、硝酸装置〔2套,分Ⅰ、Ⅲ期实施,Ⅰ期规模30万t/a、Ⅲ期规模15万t/a〕、制氢装置〔3套,单套8160×104Nm3/a,分三期实施〕,并相应配套建设原料和产品储运设施、

2、公用工程及生产辅助设施,热电装置采用“以热定电、余热发电〞方式建设。 扩建工程根本情况介绍: 扩建工程Ⅰ期组成 类别 主要内容及规模 主体 工程 ①12万t/aKA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/a己二酸装置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸浓缩、母液酸处理和催化剂回收等 ③8160×104Nm3/a制氢装置1套,包括原料气升压精制、转化、中温变换、N-甲基二乙醇胺脱碳及二氧化碳回收、变压吸附等 ④30万t/a硝酸装置1套:氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、

3、尾气别离等 公用 工程 ①给水系统:水源为乌江,由白涛化工园区市政供水管网供给 ②循环冷却水系统:新建1套,循环水量30000m3/h,设6座单台5000m3/h的逆流式钢筋混凝土冷却塔、4台〔3用1备〕单台9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/h由制氢装置和硝酸装置提供;耗1.4MPa、198℃蒸汽122.7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由新建热电装置供给;设2×130t/h次高温次高压循环流化床锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19307.2万kWh/a

4、,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:不新建空压制氮站,在现有空压制氮站内新增4台4000Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;新增压缩空气供给能力7200Nm3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;依托一期中水处理装置,扩能200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:不新建低温水站,在现

5、有低温水站改造,新增供给能力15822kw;供水温度为7℃,回水温度为12℃;增设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池、消防泵房、消防管网,厂区已建2×4500m3消防水池;新建消防水池1座,有效容积10000m3 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有设施 贮运 工程 ①有机罐组:新建1组,设3×10000m3苯罐〔内浮顶+氮封〕、4×5000m3KA罐〔内浮顶+氮封〕 ②中间罐组:2×10

6、00m3环己烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:新建1组,设2×2000m3液氨球罐,常温储存,设计压力2.16MPa;预留Ⅱ、Ⅲ用地 ④装卸设施:苯、液氨卸车鹤管依托现有装卸设施,厂区已建有原料苯卸车鹤管4台,液氨卸车鹤管2台;扩建工程Ⅰ期在现有装卸站台区扩建1个车位,配置双氧水卸车鹤管及重质油装车鹤管各1台,双氧水的卸车能力为20m3/h,重质油装车能力为15t/h ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气

7、排入现有火炬系统〔高度75m,内径700mm〕 ②己二酸装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理系统2套,采用“旋风除尘+水洗塔〞工艺 ③硝酸装置:吸收塔尾气处理系统1套,采用“氨选择性催化复原法〞工艺 ④热电装置锅炉烟气:2台炉各设1套布袋除尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2台炉共用1套氨法联合脱硫脱硝系统;处理后的烟气引入现有烟囱排放〔烟囱高180m,内径5m〕 ⑤KA装置废水预处理:设1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑥己二酸装置废水收集池:1座,有效容积100m3 ⑦污

8、水处理站:在现有污水处理站根底上扩容改造,新增污水处理能力180m3/h; 排水系统:包括生产清净下水系统、生产废水系统、生活污水系统、雨水系统 ⑧非正常工况废气依托现有火炬系统 ⑨ 厂区设渣仓2座,容积2×400m3,灰仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收 ⑩风险防范设施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故污水提升池1个,有效容积200m3;事故废水收集依托已建10000m3事故应急池;设有毒、可燃气体检测报警仪 扩建工程Ⅱ期组成 类别 主

9、要内容及规模 主体 工程 ①12万t/aKA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/a己二酸装置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸浓缩、母液酸处理和催化剂回收等 ③8160×104Nm3/a氢装置1套,包括原料气升压精制、转化、中温变换、N-甲基二乙醇胺脱碳及二氧化碳回收、变压吸附等 ④不建设硝酸装置,所需硝酸依托扩建工程Ⅰ期供给 公用 工程 ①给水系统:由白涛化工园区市政供水管网供给,水源为乌江 ②循环冷却水系统:新建1套,循环水量30000m3/h,设6座单台5000m3/h的逆流式钢筋混

10、凝土冷却塔、4台〔3用1备〕单台9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/h由制氢装置、热电装置提供;耗1.4MPa、198℃蒸汽122.7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由新建热电装置供给;设2×130t/h次高温次高压循环流化床锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19224万kWh/a,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:新建1座,设置4台单台400

11、0Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;压缩空气供给能力7200Nm3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;新建1套中水处理装置,设计能力200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:新建1座,供水温度7℃,回水温度12℃;设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池〔已建2×4500m3〕和扩建工程Ⅰ期消防

12、水池〔10000m3〕、消防泵房、消防管网 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有设施 贮运 工程 ①有机罐组:新建1组,设4×5000m3苯罐〔内浮顶+氮封〕 ②中间罐组:2×1000m3环己烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:在Ⅰ期液氨罐组内新建1×2000m3液氨球罐,常温储存,设计压力2.16MPa ④装卸设施:苯、液氨卸车鹤管依托现有装卸设施,双氧水卸车鹤

13、管及重质油装车鹤罐依托扩建工程Ⅰ期设施 ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气排入现有火炬系统〔高度75m,内径700mm〕 ②己二酸装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理系统2套,采用“旋风除尘+水洗塔〞工艺 ③热电装置锅炉烟气:2台炉各设1套布袋除尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2台炉共用1套氨法联合脱硫脱硝系统;新建烟囱1座〔烟囱高180m,内径5m〕 ④KA装置废水预处理:1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑤己二酸装置

14、废水收集池:1座,有效容积100m3 ⑥污水处理:新建1座,设计能力180m3/h,采用“UASB+二级接触氧化〞工艺; 排水系统:包括生产清净下水系统、生产废水系统、生活污水系统、雨水系统 ⑦非正常工况废气依托现有火炬系统 ⑧厂区设渣仓2座,容积2×400m3,灰仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收 ⑨风险防范措施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故废水收集依托已建10000m3事故应急池;事故污水提升池依托Ⅰ期;设有毒、可燃气体检测报警仪

15、扩建工程Ⅲ期工程组成 类别 主要内容及规模 主体 工程 ①12万t/aKA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/己二酸A装置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸浓缩、母液酸处理和催化剂回收等 ③8160×104Nm3/a制氢装置1套,包括原料气升压精制、转化、中温变换、N-甲基二乙醇胺脱碳及二氧化碳回收、变压吸附等 ④15万t/a硝酸装置1套:氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、尾气别离等 公用 工程 ①给水系统:水源为乌江,由白涛化工园区市政供水管网供给 ②循环

16、冷却水系统:新建1套,循环水量30000m3/h,设6座单台5000m3/h的逆流式钢筋混凝土冷却塔、4台〔3用1备〕单台9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/h由制氢装置、硝酸装置、热电装置提供;耗1.4MPa、198℃蒸汽122.7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由新建热电装置供给;设2×130t/h次高温次高压循环流化床锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19307.2万kWh/a,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气

17、:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:新建1座,设置4台单台4000Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;压缩空气供给能力7200Nm3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;新建1套中水处理装置,设计能力200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:新建1座,供水温度7℃,回水温度12℃;设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂

18、为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池〔已建2×4500m3〕和扩建工程Ⅰ期消防水池〔10000m3〕、消防泵房、消防管网 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有设施 贮运 工程 ①有机罐组:新建1组,设4×5000m3苯罐〔内浮顶+氮封〕 ②中间罐组:2×1000m3环己烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:在Ⅰ期液氨罐组内新建1×2000m3液氨球

19、罐,常温储存,设计压力2.16MPa ④装卸设施:苯、液氨卸车鹤管依托现有装卸设施,双氧水卸车鹤管及重质油装车鹤罐依托扩建工程Ⅰ期设施 ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气排入现有火炬系统〔高度75m,内径700mm〕 ②己二酸装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理系统2套,采用“旋风除尘+水洗塔〞工艺 ③硝酸装置:吸收塔尾气处理系统1套,采用“氨选择性催化复原法〞工艺 ④热电装置锅炉烟气:2台炉各设1套布袋除尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2

20、台炉共用1套氨法联合脱硫脱硝系统;处理后的烟气引入现有烟囱排放〔烟囱高180m,内径5m〕 ⑤KA装置废水预处理:新建1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑥己二酸装置废水收集池:新建1座,有效容积150m3 ⑦污水处理站:新建1座,设计能力180m3/h,采用“UASB+二级接触氧化〞工艺;排水系统:包括生产清净下水系统、生产废水系统、生活污水系统和雨水系统 ⑧非正常工况废气依托现有火炬系统 ⑨ 厂区设渣仓2座,容积2×400m3,灰仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收

21、 ⑩风险防范设施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故废水收集依托已建10000m3事故应急池;事故污水提升池依托Ⅰ期;设有毒、可燃气体检测报警仪 主要工艺过程: 总体工艺:以苯为原料通过局部加氢生成环己烯,环己烯水合生产环己醇,环己醇进一步硝酸氧化生产己二酸的先进技术,硝酸采用先进的双加压法技术。氢气以天然气为原料采用水蒸汽转化法加变压吸附净化工艺。 KA装置包括苯局部加氢工序、精制别离工序、环己烯水合工序、环己烷精制工序、废水处理工序。 己二酸生产工艺采用环己醇硝酸氧化法,该方法以铜和钒作催化剂,在温度70-90℃,微负压的操作条件下生成己

22、二酸,经过结晶、增浓、离心得到粗己二酸。粗己二酸经溶解、活性炭脱色、再结晶、增浓、离心、枯燥得到精己二酸产品。后续工序包括:氧化氮气体回收、硝酸浓缩、母液酸处理和催化剂回收。 扩建工程采用双加压工艺生产63.5%硝酸,包括氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、尾气别离工序。 制氢装置以天然气为原料,采用一段蒸汽转化、一氧化碳一段中温变换和变压吸附净化工艺技术生产纯度99.99%氢气。主要包括原料气精制〔钴钼加氢、MnO-Zn0脱硫〕、转化、中温变换、N-甲基二乙醇胺脱碳及二氧化碳装置、变压吸附等工序。 二、建设工程对环境可能造成影响的概述 施工期 扩建工程位于

23、重庆白涛化工园区重庆华峰化工已征地范围内,施工人员生活污水及生活垃圾处理全部依托现有设施;施工废水循环利用;施工期不新建施工便道、取土场及堆土场等,施工期对环境的影响小。 营运期 〔1〕废气:主要废气污染物为NOx、SO2、烟〔粉〕尘以及无组织排放苯、氨、非甲烷总烃等。采取有效的污染防治措施后,通过预测分析,各污染物均满足相关标准要求,不会改变区域环境功能。 〔2〕地表水:废水来自于KA装置和己二酸装置,包括生产废水、生活污水、清净下水、初期雨水等,采用“清污分流、污污分流、分级控制〞的原那么,经厂区污水处理站预处理满足园区污水处理厂接管标准后通过园区污水管网排入园区污水处理厂进一步处理

24、达标后排入乌江,不会改变乌江水域功能。 〔3〕地下水:按化工工程建设标准,各厂房、车间、装置区必须采取外表防腐防渗处理;化学品原料、物料及污水输送管线、污废水处理装置、罐区必须经过防腐防渗处理;污水管线可视化。根据化工工程多年的运行管理经验,正常工况下不会有污、废水处理装置或其它物料暴露而发生渗漏至地下水的情景发生。 非正常工况下,KA装置、己二酸装置和硝酸装置等装置区,事故水池、废水池、提升池等发生渗漏,对地下水环境影响小,在当地环境可接受范围内。 〔4〕噪声:噪声源主要来自压缩机、鼓风机、升压机、循环风机、泵类以及火炬、蒸汽排空等,属于机械噪声和空气动力噪声。为了减轻噪声污染,采用隔

25、声、消声、减振等措施治理,可实现厂界达标。 〔5〕固体废物:一般工业固体废物主要处理措施有厂家回收、综合利用、送园区工业固体废物处置场处置〔苦草塘工业固废场〕;生活垃圾委托当地环卫部门处置。 依据?国家危险废物名录?〔2021年〕对其界定,属于危险废物名录中规定的危险废物,均按危险废物要求进行处置,局部由厂家回收,剩余局部委托重庆市有资质的单位处置。 综合上述分析,固体废物得到有效处置后,不会对外环境造成二次污染。 〔6〕环境风险:工程制定了较为周全的风险事故防范措施和应急预案,当发生风险事故时立即启动应急预案,能确保事故不扩大,不会对周边环境造成较大危害。在采取严格平安防护和风险防范

26、措施后,工程最大可信事故风险值为1.0×10-5,小于同行业可接受风险水平RL〔8.33×10-5〕,虽存在一定风险,但在采取有效风险防范措施和应急预案后,风险处于环境可接受的水平。 三、预防或者减轻不良环境影响的对策和措施的要点 〔1〕废气 ①KA装置产生加氢催化剂再生废气、加氢闪蒸罐不凝气、废水汽提塔废气、脱水塔不凝气、水合反响器不凝气、环己烷精制不凝气等工艺废气依托现有工程火炬系统处理。 ②己二酸装置氧化氮气体吸收塔尾气依托现有废碱燃烧炉处理;己二酸装置精制枯燥尾气采用旋风除尘工艺+洗涤塔工艺处理,除尘效率93.33%。 ③硝酸装置吸收塔尾气氨选择性催化复原处理系统,对氮氧化物

27、去除率80%。 ④制氢装置转化炉烟气通过排气筒直接排放;汽提塔酸性气依托现有火炬系统处理。 ⑤热电装置锅炉烟气设1套布袋除尘器除尘,除尘效率不低于99.9%;脱硫采用“炉内固硫+氨法脱硫〞,总脱硫效率不低于97.2%;脱硝采用“低温燃烧技术+氨法〞,总脱硝效率不低于40%,2台炉共用1套氨法联合脱硫脱硝系统;处理后的烟气引入现有烟囱排放〔烟囱高180m,内径5m〕。 〔2〕废水 生产废水、生活污水经厂区污水处理站预处理满足园区污水处理厂接管标准后通过园区污水管网排入园区污水处理厂进一步处理达标后排入乌江。循环水站排水和脱盐水装置排水送入中水处理装置处理后回用;浓盐水用于煤场洒水、脱硫脱

28、硝装置调配药剂、渣仓、灰仓调湿。 〔3〕噪声 ①在设备选型时选用低噪声设备,订货采购时,要求设备生产厂家提供符合噪声允许标准的产品。 ②对压缩机、风机等高噪声设备,通过加设减震根底、消声器和隔离操作间;锅炉对空排汽安装消声器,一般可降噪20~40dB;水泵加装隔声罩、减振,可降噪约15dB;风管包扎阻尼材料,可取得一定的降噪效果。 ③合理布局,防止噪声叠加和干扰。 ④加强车间周围及厂区空地绿化建设,尽量提高绿地率,以降低噪声影响。 〔4〕固废 一般工业固体废物主要处理措施有厂家回收、综合利用、送园区工业固体废物处置场处置〔苦草塘工业固废场〕;生活垃圾委托当地环卫部门处置。 依据

29、?国家危险废物名录?〔2021年〕,危险废物均按要求进行处置,局部由厂家回收,剩余局部委托重庆市有资质的单位处理。 〔5〕环境风险 生产装置区设围堤:设计上执行?石油化工企业设计防火标准?,生产装置区、化学品库设置高不低于0.15m围堤和导流设施,且进行防腐防渗处理。围堰外设置阀门切换井,正常情况下雨排水系统阀门关闭,受污染雨水排入污水排放系统。 罐区设防火堤或围堰:设计上执行?石油化工防火堤设计标准?〔SH3125-2001〕和?储罐区防火堤设计标准?〔GB50351-2005〕,立式储罐围堰高度应为1.0m~2.2m,围堰内地面应防渗,围堰外设置阀门切换井,正常情况下阀门关闭;事故下

30、污染排水切换到污水排放系统。 事故池:当发生较大事故,装置围堤、罐区围堰控制物料及被污染消防水已满时,将事故污水排入所依托的现有10000m3事故池,然后限流排入厂区污水处理站进行处理。 当发生较大事故,无法利用装置围堰、罐区围堤及厂区事故池控制物料及被污染消防水时,将事故污水排入园区潘家坝污水处理厂事故池10000m3内,可有效收集企业的事故废水。采取该应急措施后,能防止事故废水进入乌江。 园区在厂区上游后溪河设置有拦闸坝,用于发生风险事故时切断上游来水;并且现有工程在厂区下游后溪河也设有拦闸坝,一旦发生事故废水进入后溪河,切断事故废水流入乌江,利用后溪河河道贮存事故废水的功能。 有

31、毒可燃气体报警仪:装置区、储罐区、装卸区设置有毒可燃气体报警仪。 环境风险应急预案:公司已编制了现有工程风险应急预案,公司根据?石油化工企业环境应急预案编制指南?〔环办[2021]10号〕和?突发环境事件应急预案管理暂行方法?(环发[2021]113号)要求,将扩建工程一并纳入现有风险应急预案中,完善公司风险应急预案体系。 〔6〕“以新带老〞措施 园区和现有工程拦闸坝均未建成投入使用,上游来水无法截断引开,评价要求上述风险防范措施尽快建成投入使用。 四、环境影响报告书提出的环境影响评价结论的要点 重庆华峰化工己二酸扩建工程位于重庆涪陵白涛化工园区重庆华峰化工已征地范围内,工程建设符合

32、国家产业政策和当地规划,符合重庆市工业工程环境准入规定及重庆白涛化工园区单个工程准入条件,清洁生产为国内先进,严格落实各项污染防治措施及环境风险防范措施后,能够实现污染物达标排放、总量控制,环境风险可以接受,不会改变当地的环境功能。从环境保护角度分析,工程选址是合理的,建设是可行的。 五、公众查阅环境影响报告书简本的方式和期限,以及公众认为必要时向建设单位或者其委托的环境影响评价机构索取补充信息的方式和期限 公众查阅环评简本的方式和期限:在环评单位可查阅,也可通过建设单位查看,或公众座谈会召开现场查阅。期限:2021年2月20日至2021年3月5日。 建设单位:重庆华峰化工 建设单位

33、 建设单位联系人:曾老师 评价机构:重庆市环境科学研究院 评价机构联系 :023-67854614 评价机构 联系人:付老师、曹老师 地址:重庆市渝北区冉家坝旗山路252号 :401147 六、征求公众意见的范围和主要事项 范围:可能受到扩建工程影响的所有公众,以及对工程建设或环境影响评价 结论有珍贵意见的所有公众。 主要事项:请公众对报告书中的工程分析、环境现状、环境影响预测、评价结论的可靠性和可行性提出意见;特别是报告书中提出的污染防治措施的合理性、可行性和有效性多提珍贵意见和建议。倘假设公众对扩建工程还有其它更好的建设性建议恳切及时提出,我们将积极采纳并衷表

34、谢意。 七、征求公众意见的具体形式 采取在工程所在地发放公众参与调查表、网上发布环境信息的方式让公众充分了解扩建工程环境影响评价的相关内容,同时还将采取现场走访、询问以及召开公众座谈会的方式与公众进行广泛的交流。 八、公众提出意见的起止时间 自扩建工程二次公示首日起,十个工作日内。 重庆华峰化工己二酸扩建工程 环境影响报告书 〔简写本〕 建设单位:重庆华峰化工 评价单位:重庆市环境科学研究院 [环境影响评价资格证书:国环评证甲字第3103号]

35、 二0一三年 二 月 1 建设工程概况 1.1 建设工程由来 重庆华峰化工由原重庆福祥化工更名,是华峰集团下属的全资子公司,主要生产己二酸。己二酸是脂肪族二元酸中最有应用价值的二元酸,能够发生成盐反响、酯化反响、酰胺化反响等,并能与二元胺或二元醇缩聚成高分子聚合物等,是一种重要的根底化工产品,是生产尼龙66纤维和尼龙66树脂、聚氨酯和增塑剂的主要原料。 重庆华峰化工规划己二酸总规模64万t/a,目前已建规模16万t/a处于试生产状况〔重庆市环境保护局渝〔市〕环试[2021]109号批复〕,本次扩建工程48万t/a〔以下简称“扩建工程〞〕分三期建设一次环评,每期规模均为16万t/

36、a。扩建工程主体装置包括KA装置〔3套,单套12万t/a,分三期实施〕、己二酸装置〔3套,单套16万t/a,分三期实施〕、硝酸装置〔2套,分Ⅰ、Ⅲ期实施,Ⅰ期规模30万t/a、Ⅲ期规模15万t/a〕、制氢装置〔3套,单套8160×104Nm3/a,分三期实施〕,并相应配套建设原料和产品储运设施、公用工程及生产辅助设施,热电装置采用“以热定电、余热发电〞方式建设。扩建工程位于重庆白涛化工园区重庆华峰化工已征地范围内。 1.2工程根本情况 工程名称:重庆华峰化工己二酸扩建工程。 建设性质:扩建。 建设地点:重庆涪陵白涛化工园区,地理位置见附图1。 建设单位:重庆华峰化工。 总投资及资金

37、来源:扩建工程分三期建设,Ⅰ期总投资206489.3万元;Ⅱ期总投资177865.2万元;Ⅲ期总投资189631.0万元,扩建工程总投资573985.5万元。公司筹集约35%,其余65%需贷款。 占地面积:公司已征地红线范围807855.69m2,扩建工程占地面积360874.69m2,属于公司已征地范围。扩建工程绿地面积82870m2,全厂绿地面积173114m2,全厂绿地率21%, 工作制度:四班三运转,年操作时间8000h,约333天。 劳动定员:扩建工程新增定员1620人,其中管理和工程技术人员180人,来源于社会招工。扩建后全厂定员2368人。 扩建工程按Ⅰ期、Ⅱ期、Ⅲ期实施

38、,并分别配套建设相应的公、辅工程。 附图1 工程地理位置图 工程所在位置 0 5km 北 工程所在位置 附图1 工程地理位置图 北 生产〔主体〕装置:KA装置、AA装置、天然气制氢装置各三套,由Ⅰ期、Ⅱ期、Ⅲ期实施;硝酸装置两套,由Ⅰ期、Ⅲ期实施。 辅助装置:热电装置、化学水处理站、循环水站各三套,由Ⅰ期、Ⅱ期、Ⅲ期实施;扩建工程Ⅰ期低温水站、空压制氮站在现有根底上改造,Ⅱ期、Ⅲ期各新建1座低温水站、空压制氮站;MCC即10/0.4kv变配电所、循环水变电所各三套,由Ⅰ期、Ⅱ期、Ⅲ期实施。 储运系统:有机罐组、中间罐组、液氨

39、罐组三组,由Ⅰ期、Ⅱ期、Ⅲ期实施。 环保工程:热电装置锅炉烟气处理装置三套,Ⅰ期污水处理在现有污水处理站根底上改造;Ⅱ期、Ⅲ期各新建1座污水处理站;事故污水提升池一个,由Ⅰ期实施。 依托设施:汽车装卸栈台、地中衡、泡沫消防站、机电仪维修中心、火炬、废碱燃烧炉、消防水站、应急事故池、厂区危废暂存场等依托现有设施;“供水、供电、污水处理〞等依托园区其他企业。扩建工程组成见表1-1~3。 表1-1 扩建工程Ⅰ期组成、建设内容 类别 主要内容及规模 主体 工程 ①12万t/a KA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/a AA装

40、置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸浓缩、母液酸处理和催化剂回收等 ③8160万Nm3/a制氢装置1套,包括原料气升压精制、转化、中温变换、MDEA脱碳及CO2回收、PSA变压吸附等 ④30万t/a硝酸装置1套:氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、尾气别离等 公用 工程 ①给水系统:水源为乌江,由白涛化工园区市政供水管网供给 ②循环冷却水系统:新建1套,循环水量30000m3/h,设6座5000m3/h的逆流式钢筋混凝土冷却塔、4台〔3用1备〕9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/

41、h由制氢装置和硝酸装置提供;耗1.4MPa、198℃蒸汽122.7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由热电装置供给;设2×130t/h次高温次高压循环流化床锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19307.2万kWh/a,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:不新建空压制氮站,在现有空压制氮站内新增4台4000Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;新增压缩空气供给能力7200N

42、m3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;中水依托一期中水处理装置,扩能200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:不新建低温水站,在现有低温水站改造,新增供给能力15822kw;供水温度为7℃,回水温度为12℃;增设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池、消防泵房、消防管网,厂区已建2×4500m3消防水池;新建消防

43、水池1座,有效容积10000m3 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有设施 贮运 工程 ①有机罐组:新建1组,设3×10000m3苯罐〔内浮顶+氮封〕、4×5000m3KA罐〔内浮顶+氮封〕 ②中间罐组:2×1000m3环己烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:新建1组,设2×2000m3液氨球罐,常温储存,设计压力2.16MPa;预留Ⅱ、Ⅲ用地 ④装卸设施:苯、液氨卸车

44、鹤管依托现有装卸设施,厂区已建有原料苯卸车鹤管4台,液氨卸车鹤管2台;扩建工程Ⅰ期在现有装卸站台区扩建1个车位,配置双氧水卸车鹤管及重质油装车鹤管各1台,双氧水的卸车能力为20m3/h,重质油装车能力为15t/h ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气排入现有火炬系统〔高度75m,内径700mm〕 ②AA装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理系统2套,采用“旋风除尘+水洗塔〞工艺 ③硝酸装置:吸收塔尾气处理系统1套,采用“氨选择性催化复原法〞工艺 ④热电装置锅炉烟气:2台炉各设1套布袋除

45、尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2台炉共用1套氨法联合脱硫脱硝系统;处理后的烟气引入现有烟囱排放〔烟囱高180m,内径5m〕 ⑤KA装置废水预处理:设1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑥AA装置废水收集池:1座,有效容积100m3 ⑦污水处理站:在现有污水处理站根底上扩容改造,新增污水处理能力180m3/h; 排水系统:包括生产清净下水系统、生产废水系统、生活污水系统、雨水系统 ⑧非正常工况废气依托现有火炬系统 ⑨ 厂区设渣仓2座,容积2×400m3,灰仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;

46、厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收 ⑩风险防范设施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故污水提升池1个,有效容积200m3;事故废水收集依托已建10000m3事故应急池;设有毒、可燃气体检测报警仪 表1-2 扩建工程Ⅱ期组成及建设内容 类别 主要内容及规模 主体 工程 ①12万t/a KA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/a AA装置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸浓缩、母液酸处理和催化剂回收等 ③10200Nm3

47、/h制氢装置1套,包括原料气升压精制、转化、中温变换、MDEA脱碳及CO2回收、PSA变压吸附等 ④不建设硝酸装置,所需硝酸依托扩建工程Ⅰ期供给 公用 工程 ①给水系统:由白涛化工园区市政供水管网供给,水源为乌江 ②循环冷却水系统:新建1套,循环水量30000m3/h,设6座5000m3/h的逆流式钢筋混凝土冷却塔、4台〔3用1备〕9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/h由制氢装置、热电装置提供;耗1.4MPa、198℃蒸汽122.7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由新建热电装置供给;设2×130t/h次高温次高压循环流化床

48、锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19224万kWh/a,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:新建1座,设置4台4000Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;压缩空气供给能力7200Nm3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;新建1套

49、中水处理装置,设计能力200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:新建1座,供水温度为7℃,回水温度为12℃;设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池〔已建2×4500m3〕和扩建工程Ⅰ期消防水池〔10000m3〕、消防泵房、消防管网 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有设施 贮运 工程 ①有机罐组:新建1组,设4×5000m3苯罐〔内浮顶+氮封〕 ②中间罐组:2×1000m3环己

50、烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:在Ⅰ期液氨罐组内新建1×2000m3液氨球罐,常温储存,设计压力2.16MPa ④装卸设施:苯、液氨卸车鹤管依托现有装卸设施,双氧水卸车鹤管及重质油装车鹤罐依托扩建工程Ⅰ期设施 ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气排入现有火炬系统〔高度75m,内径700mm〕 环保 工程 ②AA装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理

51、系统2套,采用“旋风除尘+水洗塔〞工艺 ③热电装置锅炉烟气:2台炉各设1套布袋除尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2台炉共用1套氨法联合脱硫脱硝系统;新建烟囱1座〔烟囱高180m,内径5m〕 ④KA装置废水预处理:设1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑤AA装置废水收集池:1座,有效容积100m3 ⑥污水处理:新建1座,设计能力180m3/h,采用“UASB+二级接触氧化〞工艺; 排水系统:包括生产清净下水系统、生产废水系统、生活污水系统、雨水系统 ⑦非正常工况废气依托现有火炬系统 ⑧厂区设渣仓2座,容积2×400m3,灰

52、仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收 ⑨风险防范措施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故废水收集依托已建10000m3事故应急池;事故污水提升池依托Ⅰ期;设有毒、可燃气体检测报警仪 表1-3 扩建工程Ⅲ期工程组成及建设内容 类别 主要内容及规模 主体 工程 ①12万t/aKA装置1套,包括苯局部加氢、精制别离、环己烯水合、环己烷精制、废水处理等 ②16万t/aAA装置1套,包括氧化、结晶、离心过滤得到粗己二酸;粗己二酸精制、硝酸回收、硝酸

53、浓缩、母液酸处理和催化剂回收等 ③10200Nm3/h制氢装置1套,包括原料气升压精制、转化、中温变换、MDEA脱碳及CO2回收、PSA变压吸附等 ④15万t/a硝酸装置1套:氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、尾气别离等 公用 工程 ①给水系统:水源为乌江,由白涛化工园区市政供水管网供给 ②循环冷却水系统:新建1套,循环水量30000m3/h,设6座5000m3/h的逆流式钢筋混凝土冷却塔、4台〔3用1备〕9500m3/h循环水泵 ③供汽:耗3.0MPa、236℃蒸汽9.95t/h由制氢装置、硝酸装置、热电装置提供;耗1.4MPa、198℃蒸汽122.

54、7t/h,耗0.5MPa、159℃蒸汽112.8t/h,由新建热电装置供给;设2×130t/h次高温次高压循环流化床锅炉、CB15-4.9/1.86/0.981抽汽背压式汽轮机1台、15MW发电机1台 ④供电:用电量19307.2万kWh/a,由热电装置及220kV油坊变电站提供;依托厂区现有110kv总变配电所 ⑤天然气:耗量3480Nm3/h,用于制氢装置,由白涛化工园区供给 ⑥空压制氮站:新建1座,设置4台4000Nm3/h螺杆式空气压缩机〔3开1备〕、2套制氮装置;压缩空气供给能力7200Nm3/h,氮气供给能力800Nm3/h〔纯度99.99%〕、1200Nm3/h〔纯度99.

55、9%〕 ⑦化学水处理站1座,新建1套脱盐水处理装置,设计能力500m3/h,采用“预处理+反渗透+混床〞工艺;新建1套中水处理装置,设计能力200m3/h,采用“超滤+反渗透〞工艺 ⑧低温水站:新建1座,供水温度为7℃,回水温度为12℃;设3台离心式冷水机组,单台制冷量5274kw,制冷剂为R134a〔环保制冷剂〕、载冷剂为新鲜水 辅助 工程 ①消防水系统:依托厂区已建消防水池〔已建2×4500m3〕和扩建工程Ⅰ期消防水池〔10000m3〕、消防泵房、消防管网 ②泡沫消防系统:依托厂区内现有消防泡沫站 ③中控楼〔包含控制、分析化验等〕、地中衡、机电仪维修中心、办公楼、食堂依托现有

56、设施 贮运 工程 ①有机罐组:新建1组,设4×5000m3苯罐〔内浮顶+氮封〕 ②中间罐组:2×1000m3环己烯罐〔内浮顶+氮封〕、1×300m3不合格环己醇罐〔内浮顶+氮封〕、1×300m3二甲基乙酰胺罐〔内浮顶+氮封〕、2×500m3KA罐〔内浮顶+氮封〕 ③液氨罐组:在Ⅰ期液氨罐组内新建1×2000m3液氨球罐,常温储存,设计压力2.16MPa ④装卸设施:苯、液氨卸车鹤管依托现有装卸设施,双氧水卸车鹤管及重质油装车鹤罐依托扩建工程Ⅰ期设施 ⑤仓库:己二酸仓库、催化剂仓库、叉车库等依托现有设施 环保 工程 ①KA装置:工艺废气排入现有火炬系统〔高度75m,内径700

57、mm〕 ②AA装置:氧化氮气体吸收塔尾气〔主要为N2O〕,送现有废碱燃烧炉处理;精制枯燥尾气处理系统2套,采用“旋风除尘+水洗塔〞工艺 ③硝酸装置:吸收塔尾气处理系统1套,采用“氨选择性催化复原法〞工艺 ④热电装置锅炉烟气:2台炉各设1套布袋除尘器除尘;脱硫采用“炉内固硫+氨法脱硫〞;脱硝采用“低温燃烧技术+氨法〞,2台炉共用1套氨法联合脱硫脱硝系统;处理后的烟气引入现有烟囱排放〔烟囱高180m,内径5m〕 ⑤KA装置废水预处理:新建1套,能力11m3/h,采用“隔油+汽提+精制〞工艺 ⑥AA装置废水收集池:新建1座,有效容积150m3 ⑦污水处理站:新建1座,设计能力180m3/

58、h,采用“UASB+二级接触氧化〞工艺;排水系统:包括生产清净下水系统、生产废水系统、生活污水系统和雨水系统 ⑧非正常工况废气依托现有火炬系统 ⑨ 厂区设渣仓2座,容积2×400m3,灰仓2座,容积2×400m3;一般工业固体废物依托园区工业固废填埋场;厂区危废暂存场依托现有设施,危险废物委托有资质单位处置或厂家回收 ⑩风险防范设施:装置区设围堤;储罐区设围堰,并采取防腐防渗措施;装置区及罐区设雨污切换阀;事故废水收集依托已建10000m3事故应急池;事故污水提升池依托Ⅰ期;设有毒、可燃气体检测报警仪 1.3 工程产品方案 扩建工程主产品为己二酸,设计生产规模为48万t/a;副产包括

59、环己烷、二元酸、轻质油、重质油,中间产品包括环己醇、氢气、硝酸,具体见表1-4。 表1-4 扩建工程产品方案一览表 名称 规模 产品 规格 去向 相态 Ⅰ期 Ⅱ期 Ⅲ期 扩建工程 主产品 己二酸〔万t/a〕 16 16 16 48 ≥99.7%wt 外售 白色结 晶粉末 副产品 环己烷〔t/a〕 27120 27120 27120 81360 / 外售 液态 二元酸〔t/a〕 10770 10770 10770 32310 / 外售 固态 轻质油〔t/a〕 500 500 500 1500

60、 / 外售 液态 重质油〔t/a〕 460 460 460 1380 / 外售 液态 食品级CO2〔万t/a〕 4 4 4 12 / 外售 液态 中间 产品 环己醇〔万t/a〕 12 12 12 36 ≥99.5%wt / 液态 氢气〔万Nm3/a〕 8160 8160 8160 24480 ≥99.9%vol / 气态 硝酸〔万t/a〕 30 / 15 45 ≥63.5%wt / 液态 1.4 工程平面布置 扩建工程在重庆华峰公司厂区内已征地范围内进行扩建,将有局部装置及公辅设施依托现有装置或设施,

61、大局部新建装置及公辅设施位于现有工程的西北面。 扩建工程占地360874.69m2,扩建工程绿化面积82870m2。扩建后全厂占地面积807855.69m2,绿化面积173114m2,绿地率约21%。 新建的两套污水处理站、三套有机罐组位于现有污水处理站东侧;新建的一套液氨罐组位于现有液氨罐组北侧;Ⅰ期、Ⅱ期、Ⅲ期制氢装置位于现有制氢装置西侧;Ⅰ期、Ⅱ期化学水处理站位于现有化学水处理站西侧;新建一座消防水池、Ⅲ期化学水处理站位于现有消防水池西侧;Ⅰ期低温水站位在现有低温水站根底上改造;新建的三套热电装置、三套AA装置、三套KA装置、两套硝酸装置、中间罐区、Ⅱ期、Ⅲ期低温水站、三套循环水站、

62、空压制氮站等位于现有热电装置东侧。火炬依托现有火炬系统〔厂区西南侧〕。 厂区内设环形消防道路,道路路面宽度不小于6m;装置区道路的弯道半径均为12m;厂区道路路面净空高度不小于5m。 扩建后全厂平面布置附图2。 2 工程分析 2.1 工艺流程及产污环节 总体工艺:以苯为原料通过局部加氢生成环己烯,环己烯水合生产环己醇,环己醇进一步硝酸氧化生产己二酸的先进技术,硝酸采用先进的双加压法技术。氢气以天然气为原料采用水蒸汽转化法加变压吸附净化工艺。 己二酸生产工艺采用环己醇硝酸氧化法,该方法以铜和钒作催化剂,在温度70-90℃,微负压的操作条件下生成己二酸,经过结晶、增浓、离心得到粗己二酸

63、。粗己二酸经溶解、活性炭脱色、再结晶、增浓、离心、枯燥得到精己二酸产品。后续工序包括: 氧化氮气体回收、硝酸浓缩、母液酸处理和催化剂回收。 扩建工程采用双加压工艺生产63.5%硝酸,包括氨-空气混合气的制备、氨的氧化和热能回收、一氧化氮氧化及吸收、尾气别离工序。 制氢装置以天然气为原料,采用一段蒸汽转化、一氧化碳一段中温变换和变压吸附净化工艺技术生产纯度99.99%氢气。主要包括原料气精制〔钴钼加氢、MnO-Zn0脱硫〕、转化、中温变换、N-甲基二乙醇胺脱碳及二氧化碳装置、变压吸附等工序。 扩建工程按Ⅰ期、Ⅱ期、Ⅲ期实施,本次以单套装置为例进行工艺流程及产污环节分析

64、。 2.1.1 KA装置 ① 苯局部加氢工序 A、苯预处理 原料苯从中间贮罐经进料泵送入装置内,首先在预热器中由预处理反响器来的脱硫苯预热,然后在蒸汽加热器中由中压蒸汽升到操作温度150℃后进入预处理反响器。苯预处理反响器为固定床反响器,装填有两层催化剂,上层为活性氧化铝〔S1-1〕,用来出去噻吩以外的硫化物,下层为钯催化剂〔S1-1〕,用来脱除噻吩。两台反响器为串联操作,当一台反响器需要更换催化剂时,就由另一台单独进行操作。操作压力0.8MPa、温度150℃。 在苯预处理预热器中,经脱硫的苯与进料苯进行热交换,然后在苯预处理冷却器中通过冷却水冷却至50℃后,与苯回收塔工段循环回来的

65、苯混合,通过苯过滤器去除铁锈、粉尘等杂质〔S1-2〕。预处理后的苯经管道送入苯受料罐。 B、苯加氢反响 经预处理后的苯与脱盐水混合,用加氢反响器进料泵送入串联加氢反响器中的第一加氢反响器底部液体分布器内。氢气经氢气压缩机〔N1-1〕压缩后送入第一加氢反响器底部的气体分布器内。催化剂浆液从加氢沉降罐槽由催化剂浆液循环泵送入加氢反响器底部。在第一加氢反响器中,含催化剂浆液的水相、油相和氢气充分混合,使其在压力4.0~6.0MPa,温度在135~145℃下局部加氢。 经过第一加氢反响后的物料和催化剂浆液混合物在第一加氢反响器〔S1-3〕内从下向上流动,越过上部的溢流堰靠位差而自动进入第二加氢反

66、响器底部的液体分布器。在第二加氢反响器〔S1-3〕中通入氢气,发生加氢反响,然后溢流至加氢沉降槽。在加氢沉降槽中静置别离,比重大的催化剂浆液大局部由循环泵抽出返回到第一加氢反响器,为了维持装置催化剂活性,装置运行的同时以一定比例连续抽出定量的催化剂浆液进入再生工序。再生工序包括汽提塔〔以氮气反充带走大局部催化剂浆料里夹带的油分〕、曝气罐〔以贫氧进行曝气操作〕、煮沸罐〔进行沸腾〕等设施。经再生后的催化剂返回第一加氢反响器。加氢催化剂再生产生的废气〔G1-1〕送入火炬系统处理。 从加氢沉降槽来的油相〔主要物料有环己烯、苯、环己烷、催化剂及少量氢气等〕依靠压差送至闪蒸罐,在闪蒸罐中发生闪蒸,大局部氢气被别离出来。闪蒸气主要为氢气以及少量物料〔苯、环己烯、环己烷〕,经第一、第二冷凝器冷却〔一级冷却介质为冷却水、二级冷却介质为冷冻水〕至约15℃时回收油分,回收油分后的闪蒸气〔G1-2〕送入火炬系统处理〔主要成分氢气〕。别离的油分〔主要成分苯、环己烯、环己烷〕返回闪蒸罐。 反响后苯的转化率为40%,环己烯的选择性约80%。 ② 精制别离工序 来自闪蒸罐的物料依靠压差,首先进入冷却器冷却至4

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。