固定管板式换热器设计-过程设备设计课程设计

固定管板式换热器设计-过程设备设计课程设计

《固定管板式换热器设计-过程设备设计课程设计》由会员分享,可在线阅读,更多相关《固定管板式换热器设计-过程设备设计课程设计(29页珍藏版)》请在装配图网上搜索。

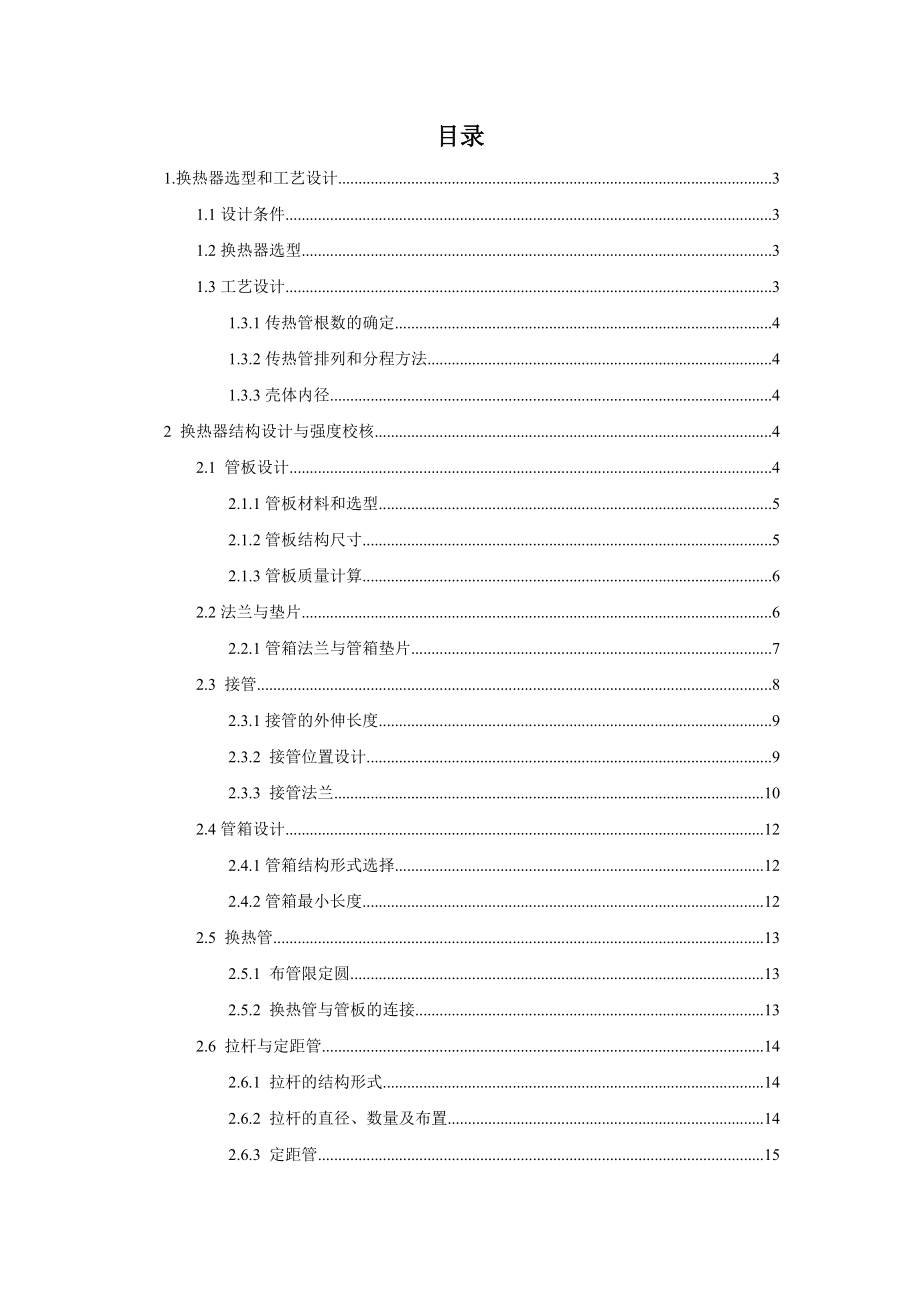

1、目录 1.换热器选型和工艺设计 3 1.1设计条件 3 1.2换热器选型 3 1.3工艺设计 3 1.3.1传热管根数的确定 4 1.3.2传热管排列和分程方法 4 1.3.3壳体内径 4 2 换热器结构设计与强度校核 4 2.1 管板设计 4 2.1.1管板材料和选型 5 2.1.2管板结构尺寸 5 2.1.3管板质量计算 6 2.2法兰与垫片 6 2.2.1管箱法兰与管箱垫片 7 2.3 接管 8 2.3.1接管的外伸长度 9 2.3.2 接管位置设计 9 2.3.3 接管法兰 10 2.4管箱设计 12 2.4.1管箱结构形式选择 12 2.4.

2、2管箱最小长度 12 2.5 换热管 13 2.5.1 布管限定圆 13 2.5.2 换热管与管板的连接 13 2.6 拉杆与定距管 14 2.6.1 拉杆的结构形式 14 2.6.2 拉杆的直径、数量及布置 14 2.6.3 定距管 15 2.7防冲板 15 2.7.1防冲板选型 15 2.7.2防冲板尺寸 16 2.8 折流板 16 2.8.1 折流板的型式和尺寸 16 2.8.2 折流板的布置 17 2.8.3 折流板重量计算 17 3.强度计算 18 3.1壳体和管箱厚度计算 18 3.1.1 壳体、管箱和换热管材料的选择 18 3.1.2 圆筒壳体

3、厚度的计算 18 3.1.3 管箱厚度计算 19 3.2 开孔补强计算 20 3.2.1 壳体上开孔补强计算 20 3.3 水压试验 21 3.4支座 21 3.4.1支反力计算如下: 21 3.4.2 鞍座的型号及尺寸 23 4焊接工艺设计 23 4.1.壳体与焊接 23 4.1 .1壳体焊接顺序 23 4.1.2 壳体的纵环焊缝 24 4.2 换热管与管板的焊接 24 4.2.1 焊接工艺 25 4.2.2 法兰与短节的焊接 25 4.2.3管板与壳体、封头的焊接 26 4.2.4接管与壳体焊接 27 总结 28 参考文献 28 1.换热器选型和

4、工艺设计 1.1设计条件 项目 管程 壳程 工作压力(MPa) 1.7 0.7 工作温度(℃) 40~150 170~90 介质 净化煤气 水蒸气/冷凝水 换热管尺寸(mm) φ252.5 换热面积(m2) 90 换热管长度(m) 自选 管程数 2 结构型式 卧式 使用寿命 10年 1.2换热器选型 管程定性温度 t=40+1502=95℃ 壳程定性温度T=170+902=130℃ 管壳程温差 ∆t=T-t=130-95=35℃<

5、50℃ 故初步选择不带膨胀节的固定管板式换热器(双管程)。 根据介质特性初步选择换热管材料为20号碳钢,壳体材料为Q245R 1.3工艺设计 1.3.1传热管根数的确定 已知换热管外径do=0.025m,内径di=0.02m,换热面积S=90m2,管程数为2。 取换热管长l=6m,由S=πdolN得 换热管数N=Sπdol=903.14x0.025x6=191 取N=192(根) 1.3.2传热管排列和分程方法 由于设计要求为双管程换热器,故采用组合排列方法,即每程内均按正三角形排列,隔板两侧采用正方形排列。取管心距a=1.25do(焊接) 则 a=1.25x25=

6、31.25 取a=32mm;各程相邻管的管心距a1=2a2+6=44mm 横过管束中心线管数(正三角形排列)nc=1.1N=1.1x192=15.2≈16 (根) 1.3.3壳体内径 多管程结构取管板利用率η=0.7,则壳体内径为 D=1.05aNη=1.05x32x1920.7=556mm 取D=600mm 1.3.4折流板 由于壳程有水蒸气冷凝,所以选用垂直切口的弓形(圆缺形)折流板。 a. 圆缺高度h=25%D=25%x600=150mm b. 折流板间距B=15~1D,取B=300mm c. 折流板数NB=传热管长度/折流板间距-1=6000/300-1=19 块

7、 2 换热器结构设计与强度校核 2.1 管板设计 2.1.1管板材料和选型 管板是管壳式换热器最重要的零部件之一,用来排布换热管,将管程和壳程的流体分隔开来,避免冷、热流体混合,并同时受管程、壳程压力和温度的作用。管板的设计合理与否直接关系到换热器的制造成本的高低及综合性能的优劣。由于本设计中的流体只具有轻微的腐蚀性,故采用工程上常用的Q2454R板材。固定管板式换热器常采用管板兼作法兰,故采用兼作法兰的管板。 2.1.2管板结构尺寸 由壳程设计压力 ps=1.0MPa, 管程设计压力 pt=2.5MPa;壳体公称直径DN=600 查<<换热器设计手册>>P155可得管板的

8、结果尺寸如下 管板尺寸 ps MPa pt MPa DN D D1 D2 D3 D4 D5 C d2 螺栓 b1 b 规格 数量n2 1.0 2.5 600 760 715 676 597 663 600 12.5 27 M24 24 38 48 图2-1 管板结构 2.1.3管板质量计算 do——换热管外径25; N——换热管根数192; γ——Q245R密度,γ=7850Kg/m3

9、 对上图所示的管板结构h取值为0。 其它字母含义和数值见上图和管板尺寸表 Q=π4D2-d22xn2xbf+D42x6+D52x4+D32xh-do2xbxNxγ =π47602-272x24x38+6632x6+6002x4-252x48x192x10-9x7850=121Kg 2.2法兰与垫片 2.2.1管箱法兰与管箱垫片 (1) 查NB/T 47023-2012压力容器法兰可选管箱法兰为长颈对焊法兰,凹凸密封面,材料为锻件Q245R,其具体尺寸如下:(单位为mm) 图2-2 凹凸面法

10、兰结构 DN600长颈对焊法兰尺寸 DN 法兰 螺柱 对接筒体 最小厚度 D D1 D2 D3 D4 H h a a1 R d 规格 数量 600 760 715 676 666 663 42 110 35 21 18 16 26 12 27 M24 24 10 (2)此时查NB/T4702-2012压力容器法兰,根据设计温度可选择垫片型式为非金属包垫片,材料为石棉橡胶板,其尺寸为: 图2-3 垫片结构 管箱垫片尺寸 PN(Mpa) DN(mm) 外径D(mm) 内径d(mm

11、) 垫片厚度 2.5 600 665 615 3 2.3 接管 (1)选材 本次设计压力在低压范围内、工作温度不高、介质腐蚀性弱、接管与壳体焊接连接,为了减少焊接应力集中选择接管材料选用20号钢。 (2)接管尺寸规格 本次设计共有8个接管,由管口公称直径,查得接管的外径和厚度如下 符号 公称尺寸 用途 外径 mm 厚度mm(sch20) A 80 气体进口 89 4.6 B 80 气体出口 89 4.6 C 80 蒸气进口 89 4.6 D 50 冷凝水出口 60 3.5 E 25 排污口 34 3.5 F

12、 25 排污口 34 3.5 G 25 排气口 34 3.5 H 25 排气口 34 3.5 2.3.1接管的外伸长度 根据接管公称直径和厚度查《换热器设计手册》P142表1-6-6可得,接管A、B、C、D、E、F、G、H伸出长度都可以取150mm。 2.3.2 接管位置设计 在换热器设计中,为了使传热面积得以充分利用,壳程流体进、出口接管应尽量接近两端管板,而管箱进、出口接管尽量靠近管箱法兰,可缩短管箱、壳体长度,减轻设备重量。然而,为了保证设备的制造安装,管口距地的距离也不能靠得太近,它受到最小位置的限制。 (1) 壳程接管位置的最小尺寸 壳程

13、接管位置最小尺寸即接管中心线到管板密封面的距离如图2-3所示. 图2-4 壳体接管的位置 对接管C(蒸汽进口),由于是无补强圈结构,可以按照下面的公式计算 L1≥dh2+b-4+C=892+48-4+30=118.5mm 取L1=120mm。 由于壳体接管F,H外径都小于89,其相应的L1小于118.5mm,故取接管C、接管F、接管H的L1=120 dh=89mm,为接管外径; b为管板厚度; C——管外壁至管板(或法兰)与壳体连接焊缝之间的距离,计算中 取C≥4S(S为壳体厚度,mm),且; (2)管箱接管位置的最小尺寸 管层接管位置是指接管中心到法兰密封面的

14、距离如图3-4所示 图2-5 管箱接位置 无补强圈按下面公式计算 L2≥dh2+hf+C=892+110+30=184.5mm ;取L2=185mm; 同理,对管程接管B、E、G,取L2=185mm hf为法兰高度,由前可知hf=H=110mm 2.3.3 接管法兰 (1)接管法兰的材料 为取材方便,选接管法兰材料为Q245R (2) 法兰类型和密封面形式 由HG/T20592~20653-2009钢制管法兰、垫片和紧固件可知,PN≤2.5MPa,可以选用板式平焊法兰(PL )、密封面形式选用全平面(FF)如图2-6 图2-6 全

15、平面管法兰 (3) 法兰结构尺寸 法兰结构图如图2-7所示 图2-7 板式平焊管制法兰 A1为接管外径 查得法兰的尺寸如下表 公称尺寸 DN 连接尺寸 法兰 厚度 C 法兰 内径B1 (B) 法兰 外径 D 螺栓孔中心圆直径K 螺栓孔 直径 L 螺栓 Th 螺栓孔 数量 N(个) 25 100 75 11 M10 4 14 33 50 140 110 14 M12 4 16 59 80 190 150 18 M16 4 18 91 2.4管箱设计

16、2.4.1管箱结构形式选择 B型封头管箱型,用于单程或多程管箱,结构简单,便与制造,适于高压清洁的介质,可省掉一块造价高的盲板、法兰和几十对螺栓,椭圆型封头受力情况比平端盖好得多。故选用此结构管箱。 管箱结构尺寸确定 2.4.2管箱最小长度 前端管箱 由于换热器为二管程,其最小管箱长度可按相邻焊缝间距计算 Lg min≥L2+L3+L4=185+100+183=468mm L2 在管箱接管最小位置一节已算出为185mm; L3为接管轴线到壳体与封头焊缝间距离,这里取L3=100mm; L4为封头高度,根据DN=600,查GB/T25198-2010 《压力容器封头》可得=h1

17、+h2175mm 考虑封头厚度L4=h1+h2+Sp=150+25+8=183mm h1为封头曲面高度,h2为封头直边高度,Sp为封头厚度(第三节强度计算中得出) 取管箱长度为470mm;(后端管箱长度同前端管箱,见装配图) 则L3取102mm; 管箱短节长度ld=L2+L3=185+102=287mm。 由于是多管程换热器,故此处需要用到分程隔板。 查GB151-2014可知:分程隔板槽槽深,槽宽为12mm,且分程隔板的最小厚度为10mm 2.5 换热管 换热管的规格为∅252.5,材料选为20号碳钢。 2.5.1 布管限定圆 布管限定圆DL为管束最外层换热管

18、中心圆直径,其由下式确定: DL=Di-2b3 查GB151-2014可知,d3≫0.25d=6.25,且b3≫8mm 取b3=10mm,则 DL=600-2x10=580mm 。 2.5.2 换热管与管板的连接 换热管与管板的连接方式有强度焊、强度胀以及胀焊并用。 强度胀接主要适用于设计压力小≤2.5Mpa;设计温度≤200℃;操作中无剧烈振动、无过大的温度波动及无明显应力腐蚀等场合。 除了有较大振动及有缝隙腐蚀的场合,强度焊接只要材料可焊性好,它可用于其它任何场合。胀焊并用主要用于密封

19、性能要求较高;承受振动和疲劳载荷;有缝隙腐蚀;需采用复合管板等的场合。 在此,根据设计压力、设计温度及操作状况选择换热管与管板的连接方式为强度焊。这是因为强度焊加工简单、焊接结构强度高,抗拉脱力强,在高温高压下也能保证连接处的密封性能和抗拉脱能力。 2.6 拉杆与定距管 2.6.1 拉杆的结构形式 常用拉杆的形式有三种: 1) 拉杆定距管结构,适用于换热管外径大于或等于19mm的管束, (按 GB151-2014规定); 2) 拉杆与折流板点焊结构,适用于换热管外径小于或等于14mm的管束,; 3) 当管板比较薄时,也可采用其他的连接结构。

20、 由于此时换热管的外径为25mm,因此选用拉杆定距管结构。此结构拉杆一端用螺纹拧入管板,每两块折流板之间的距离用定居管固定,最后一块折流板用两个螺母拧紧固定。 2.6.2 拉杆的直径、数量及布置 其具体尺寸如下所示: 表2-1 拉杆的参数 拉杆的直径d 拉杆螺纹公称直径dn La Lb b 拉杆的数量 16 16 20 ≥60 2 4 其中拉杆的长度L按需要确定。 拉杆应尽量均匀布置在管束的外边缘。若对于大直径的换热器,在布管区内或靠近折流板缺口处应布置适当数量的拉杆,任何折流板应不少于3个支承点。 对于本台换热器拉杆的布置可参照零件图。 2.6

21、.3 定距管 定距管的规格同换热管,其长度同实际需要确定。本台换热器定距管的布置可以参照部件图。 2.7防冲板 由于壳程进入介质为水蒸气,会对入口出的换热器表面进行冲击,故应在流体入口处装置防冲板。 2.7.1防冲板选型 防冲板采用下图(d)所示结构 这种形式常用于壳体内径大于325mm时的折流板左、右缺口和壳体内径小于600mm时的折流板上、下缺口的换热器。本次设计壳体内径为600mm,缺口为左右缺口,故选择此结构。 2.7.2防冲板尺寸 防冲板摄于蒸汽进口接管处,即接管C处。对接管C,DN=80;查的外径Do=89mm 则H1=14~13Do=

22、(22.25~29.67)mm ,取H1=25mm。 防冲板边长W、L(上图(f))应大于接管外径50mm,即为139mm。取W=160mm,L=140mm。 防冲板最小厚度Do<300; 碳钢,低合金钢为4.5mm。为取材方便,取防冲挡板材料为Q245R。 取防冲板厚度为5mm。 2.8 折流板 2.8.1 折流板的型式和尺寸 为方便选材,可选折流板的材料选为Q245R,由前可知,弓形缺口高度为150mm,折流板间距为300mm,数量为19块,查GB151-2014表6-21可知折流板的最小厚度为4mm,故此时可选其厚度为6mm。同时查GB151-2014表6-20可知折流板

23、名义外直径为DN-4.5=595.5mm。 2.8.2 折流板的布置 一般应使管束两端的折流板尽可能靠近壳程进、出口管,其余折流板按等距离布置。靠近管板的折流板与管板间的距离l应按下式计算: l=L1+B22-b-4=150+1602-48-4=186mm; 其中:L1——壳程接管位置的最小尺寸,mm; b——管板的名义厚度,mm; B2——为防冲板长度,由前可知其值为160mm 2.8.3 折流板重量计算 符号说明如下: Q——折流板质量,kg; Da——折流板外圆直径,; Af——折流板切去部分的弓形面积,Af=Da2C,;

24、 C——系数,由haDa查表求取; ha——折流板切去部分的弓形高度,mm; d1——管孔直径,mm; d2——拉杆孔直径,mm; n1——管孔数量; n2——拉杆孔数量; δ——折流板厚度,mm; γ——Q245R密度,γ=7850Kg/m3。 计算过程如下 haDa=150595.5=0.252,查得C=0.15528 ; Af=Da2C=595.520.15528=55065mm2 ; Q=[π4Da2-Af-π4d12.n1+π4d22.n2]δγ =π4595.52-55065-π4252192+π

25、41624x6x10-9x7850 =6.04kg 3.强度计算 3.1壳体和管箱厚度计算 3.1.1 壳体、管箱和换热管材料的选择 由于所设计的换热器属于常规容器,并且在工厂中多采用低碳低合金钢制造,故在此综合成本、使用条件等的考虑,选择Q245R为壳体与管箱的材料。 Q245R是低碳低合金钢,具有优良的综合力学性能和制造工艺性能,其强度、韧性、耐腐蚀性、低温和高温性能均优于相同含碳量的碳素钢,同时采用低合金钢可以减少容器的厚度,减轻重量,节约钢材。 管程介质为水煤气轻微腐蚀,一般取换热管材料为20号碳钢。 3.1.2 圆筒壳体厚度的计算 焊接方式:选为双面焊对接接

26、头,100%无损探伤,故焊接系数∅=1.0; 根据《过程设备设计》第三版P115可知Q245R钢板负偏差C1=0.3mm,取腐蚀余量C2=2mm 壳程条件(厚度为6~16mm时) pc=1.1pw=1.1x0.7=0.77MPa 设计温度 ts=170℃ 筒体材料Q245R 许用应力 【σ】t=136.4MPa 屈服点 σs=245MPa 常温许用应力 【σ】=148MPa 壳体计算厚度按下式计算为: δ=PcDi2[σ]t∅-Pc=0.776002136.41-0.77=1.7mm;

27、 (3-1) 设计厚度为: δd=δ+C2=1.7+2=3.7mm ; (3-2) 名义厚度δn=δd+C1+∆=6mm(其中∆为向上圆整量) ; (3-3) 查其最小厚度为6mm,则此时厚度满足要求,且经检查,没有变化,故合适。 3.1.3 管箱厚度计算 管箱由两部分组成:短节与封头;由2.4管箱设计部分可知为管箱为B型封头管箱型,取封头管箱材料Q245R。 管程条件 pc=1.1pw=1.1*1.7=1.87MPa 设计温度 tt=150℃ 封头管箱材料Q245R 许用应力 【σ】t=140MPa

28、 屈服点 σs=245MPa 常温许用应力 【σ】=148MPa 此时选用标准椭圆形封头,故,且C1=0.3,C2=2mm,则封头计算厚度为: δh=KPcDi2[σ]t∅-0.5Pc=11.8760021401-0.51.87=4.02mm ; (3-4) 设计厚度 δdh=δh+C2=4.02+2=6.02mm ; (3-5) GB151中规定的最小厚度 7.00 mm, 故名义厚度 δnh=δdh+C1+∆=8 mm (∆为向上圆整量); 经检查,没有变化,故合适。 查GB/

29、T25198-2010 《压力容器封头》可得封头的型号参数如下 EHA标准椭圆型封头参数 DN(mm) 总深度H(mm) 内表面积A(㎡) 容积(m3) 封头质量(㎏) 600 175 0.4374 0.0353 27.5 短节部分的厚度同封头处厚度,为8mm。 3.2 开孔补强计算 在该台固定管板式换热器上,壳程流体的进出管口在壳体上,管程流体则从前端管箱进入,而后端管箱上则有排污口和排气口,因此不可避免地要在换热器上开孔。开孔之后,出削弱器壁的强度外,在壳体和接管的连接处,因结构的连接性被破坏,会产生很高的局部应力,会给换热器的安全操作带来隐患。因此此时应进行

30、开孔补强的计算。 由于管程入口和出口,壳程出入口公称直径均为80mm,按照厚度系列,可选接管的规格为∅894.6,接管的材料选为20号钢。 3.2.1 壳体上开孔补强计算 补强及补强方法判别: 补强判别:根据GB150表8-1,允许不另行补强的最大接管外径是Φ89,本换热器最大接管外径为89mm,因此不需要另行考虑其补强。 3.3 水压试验 对于压力容器而言,水压试验是很重要的一个环节,其主要检验压力容器密封、承压等性能。水压试验压力应以能考核承压部件的强度,暴露其缺陷,但又不损害承压部件为佳。通常规定,承压部件在水压试验压力下的薄膜应力不得超过材料在试验

31、温度下屈服极限的90%。压力容器水压试验后,无渗漏、无可见的异常变形,试验过程中无异常的响声,则认为水压试验合格。 对于本设计而言:设试验温度为常温,则有 pT=1.25pc[σ]σt=1.25x0.77x148136.4=1.04MPa 有效厚度δe=δn-C1-C2=6-2-0.3=3.7mm 则校核水压试验时圆筒的薄膜压力σT: σT=PT(Di+δe)2δe=1.04(600+3.7)23.7 =84.8<0.9∅δs=0.91245=220.5MPa 则

32、说明,压力容器承压部件满足设计压力要求。 3.4支座 选择鞍座应首先计算支座反力,再根据支反力选择合适的鞍座 3.4.1支反力计算如下: 管板的质量:m1=121+121=242kg ; (3-72) 圆筒的质量: m2=π4[Di+2δn2-Di2]Lγ (3-73) =π4 [600+2x62-6002]6287x10-97850 =563kg ; 式中:L——是指换热器中相当于圆筒的部分的总长度,包括了壳体

33、的有效长度与前后端管箱的短节部分(虽然短节部分厚度与筒体厚度相差2mm,为了简化问题这里近似认为短节部分和筒体厚度都为6mm); γ——是指材料的密度,由于壳体与管箱的材料均选用Q245R,故γ=7850Kg/m3。 封头的质量:m3=27.5+27.5=55kg; 附件(如接管、法兰等)质量取为全部质量的20%: m4=20%m1+m2+m3 =0.2242+563+55 =172kg (3-76)

34、圆筒的体积:V1=π4Di2L=π46002628010-9 =1.77m2; (3-77) 封头的体积:V2=20.0353=0.0706m3; (3-78) 故总体积为:V=V1+V2=1.77+0.0706=1.8406m3; (3-79) 水压试验时充液重量: m5=ρiV=9981.8406=1837kg; ρi为20℃时水的密度。 水压试验时总质量: m=m1+m2+m3+m4+m5 =2

35、42+563+55+172+1837 =2869kg; 水压试验时单位长度载荷: q=mgL+43H=28699.86287+17543=4.3N/mm; (3-82) 水压试验时支座反力:F=12mg=1228699.8=14058N; 3.4.2 鞍座的型号及尺寸 (1)根据支反力查JB/T4712.1-2007选择DN500mm~900mm、120包角重型带垫板鞍式支座,鞍座高度 h=200mm 。 记为: JB/T4712.1-2007 鞍座 B Ⅰ600——F/S 表3-7 鞍座尺寸 公称 直径 DN 允许

36、 载荷 Q(KN) 底板 腹板 筋板 垫板 螺栓 间距l2 鞍座 质量 (kg) 增加100mm 高度增加的 质量(kg) l1 b1 l3 b3 弧 长 b4 e 600 165 550 150 10 8 300 120 8 710 240 6 56 400 25 5 (2)两支座设置在换热管束长度范围内的适当位置,当L>3000mm时,取两支座距离LB=(0.5~0.7)L 这里取LB=23L=4000mm 4焊接工艺设计 4.1.壳体与焊接 4.1 .1壳体焊接顺序

37、 焊接壳体时,应先焊筒节纵缝,焊好后校圆,再组装焊接环缝。要注意的是必须先焊纵缝后焊环缝,因为若先将环缝焊好再焊纵缝时筒体的膨胀和收缩都要受到环缝的限制,其结果会引起过大的应力,甚至产生裂纹。 每条焊缝的焊接次序是先焊筒体里面,焊完后从外面用碳弧气刨清理焊根,将容易产生裂纹和气孔的第一层焊缝基本刨掉,经磁粉或着色探伤确信没有缺陷存在后再焊外侧。 图4-1 4.1.2 壳体的纵环焊缝 壳体的材料为Q245R,其可焊性较好。焊前不需要进行预热,采用埋弧自动焊,开V型坡口,采用H08Mn2焊丝和HJ431焊剂,焊完后需将

38、其加热到600~650℃,要进行焊后热处理,以消除残余应力,而且也可软化淬硬部位,提高韧性。 4.2 换热管与管板的焊接 4.2.1 焊接工艺 换热管与管板的焊接一般采用手工电弧焊,也广泛采用惰性气体保护焊,在此选择其焊接方式为手工电弧焊。管子的材料为20号钢,而管板的材料为锻件Q245R,两者的焊接性能都较好,由于管板厚度较大,此时应进行焊前预热,预热温度为100~200℃,选用焊条J506,焊后热处理温度为600~650℃,以消除残余应力。 焊缝图如下 图4-2 4.2.2 法兰与短节的焊接 法兰与筒体的焊

39、接属于C类接头。法兰的材料为锻件Q245R,筒体的材料为Q245R,其具有良好的综合机械性能和焊接性能,此时可以采用埋弧自动焊,焊丝为H10MnSiA,焊剂为HJ250,焊后需要进行消除应力热处理,需要将热处理温度控制在550~650℃。 图4-3 4.2.3管板与壳体、封头的焊接 管板、壳体、封头三者材料全是Q245R,三者的焊接性能都较好而且焊接应力不大,在此选择其焊接方式为埋弧自动焊。但由于管板厚度较大,此时应进行焊前预热,预热温度为100~200℃,选择焊丝为HO8A,焊剂为HJ431,焊后热处理温度为600~640℃,以消除残余应力。其焊接结构如下所示:

40、 图4-4 4.2.4接管与壳体焊接 接管材料为20号钢,,壳体的材料为Q245R,二者可焊性较好。焊前不需要进行预热,采用埋弧自动焊,开V型坡口,采用H08A焊丝和HJ431焊剂,接管和壳体厚度都只有10mm,所以焊完后不需要进行焊后热处理。接管采用插入式焊接如下: 图4-5 总结 通过本次课程设计我更加深刻地了解了换热器的结构和部件,对国标的查询更加熟练,锻炼了逻辑思维能力。 同时复习了法兰、封头、支座等部件的标记格式,运用了很多以前学过的知识,做到了学以致用。 通过用CAD画装备图,提高了CAD的运用能力。 参考文献 【1】 王志魁,《化工原理》第四版,北京,2010,化学工业出版社 【2】 马江权,《化工原理课程设计》第二版,北京,2011,中国石化出版社 【3】 林大钧,《化工制图》第二版,北京,2010,高等教育出版社 【4】钱颂文,《换热器设计手册》,北京,化学工业出版社, 【5】郑津洋,《过程设备设计》第三版,北京,2010,化学工业出版社 【6】匡国柱,《化工单元过程及设备课程设计》,北京,2002,化学工业出版社

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 36个关键词详解2025政府工作报告

- 学习2025年政府工作报告中的八大科技关键词

- 2025年政府工作报告要点速览接续奋斗共谱新篇

- 学习2025政府工作报告里的加减乘除

- 深化农村改革党课ppt课件(20250305)

- 弘扬雷锋精神凝聚奋进力量学习雷锋精神的丰富内涵和时代价值

- 深化农村改革推进乡村全面振兴心得体会范文(三篇)

- 2025年民营企业座谈会深度解读PPT课件

- 领导干部2024年述职述廉述责述学述法个人报告范文(四篇)

- 读懂2025中央一号党课ppt课件

- 2025年道路运输企业主要负责人安全考试练习题[含答案]

- 2024四川省雅安市中考英语真题[含答案]

- 2024湖南省中考英语真题[含答案]

- 2024宁夏中考英语真题[含答案]

- 2024四川省内江市中考英语真题[含答案]