SMT表面安装技术培训课件

SMT表面安装技术培训课件

《SMT表面安装技术培训课件》由会员分享,可在线阅读,更多相关《SMT表面安装技术培训课件(62页珍藏版)》请在装配图网上搜索。

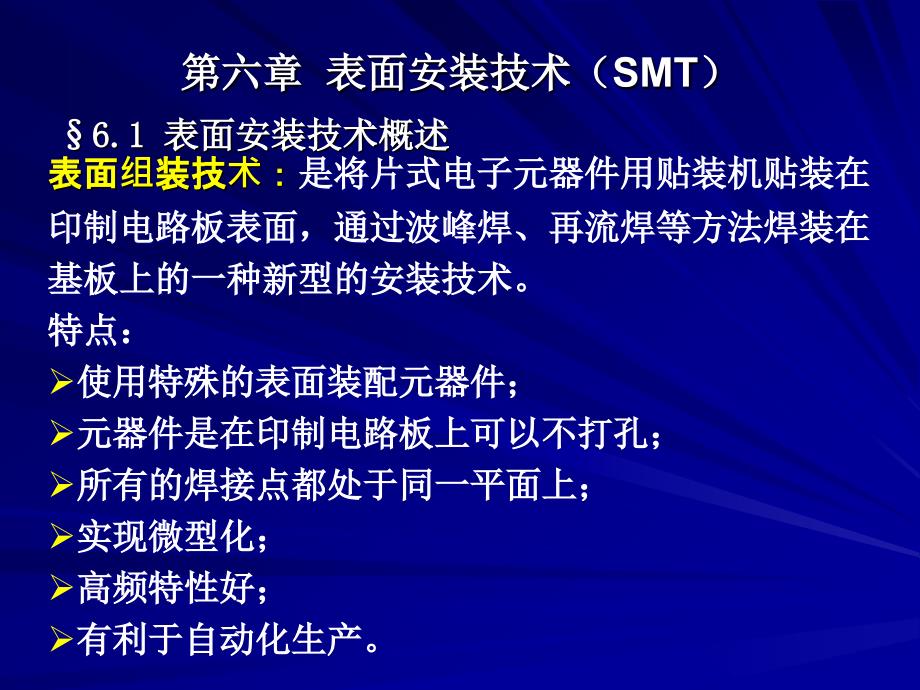

1、单击此处编辑母版标题样式,,单击此处编辑母版文本样式,,第二级,,第三级,,第四级,,第五级,,,*,第六章 表面安装技术(,SMT,),§6.1,表面安装技术概述,表面组装技术:,是将片式电子元器件用贴装机贴装在印制电路板表面,通过波峰焊、再流焊等方法焊装在基板上的一种新型的安装技术。,,特点:,,使用特殊的表面装配元器件;,,元器件是在印制电路板上可以不打孔;,,所有的焊接点都处于同一平面上;,,实现微型化;,,高频特性好;,,有利于自动化生产。,,,电子产品装配技术的发展历程:,,§6.2,表面装配元器件,一、表面安装元器件的分类,按功能分类;,,按封装形式分类;,,使用环境:非气密性

2、封装和气密性封装器件。,,按有无引线和引线结构分类:,无引线片式元件以无源元件为主,短引线片式元件则以有源器件、集成电路和片式机电元件为主。引线结构有翼形、钩形和对接引脚;,,二、无源器件,SMC,,SMC,主要包括片状电阻、电容、电感滤波器、陶瓷振荡器等。,基本外形:,,长方体,SMC,器件的型号,:,电气参数和普通器件差不多。,,标称数值的,标,法采用数字表注法或色环标注法。,,1.,表面装配电阻器,◆,矩形片式电阻器,陶瓷基片,电阻膜,玻璃釉层,Ag-,Pb,电极,镀,Ni,层,镀,Sn,或,,Sn,-,Pb,层,厚膜表面装配电阻器通过在一个平坦的高纯度氧化铝基底表面上网印电阻膜来制作电

3、阻。,,薄膜型表面装配电阻器是用溅射在基片上的镍铬合金膜来制作电阻。,,◆,圆柱状电阻器,采用刻槽来调整阻值,线间有分布电容,频率特性较差。其电阻体是单一的碳膜和金属膜。,,2,.电阻网络,16,9,1,8,16,9,1,8,芯片阵列型电阻网络电路示例,5,8,5,8,5,1,4,1,4,1,4,8,16,9,1,8,16,9,1,8,SOP,型电阻网络电路,,3.,表面装配电容,片式电容器:云母、陶瓷、钽电解、铝电解、有机薄膜电容器。产量最大的是片式独石陶瓷电容器。,◆,表面装配多层陶瓷电容器,,英制的器件长度,(,mil),,◆,表面装配电解电容器,片式钽电解电容器具有最大单位体积容量,在

4、表面组装元件中,超过,0.33,μF,的电容一般都为钽电解电容器。钽电解电容器响应速度快,适用于数字电路高速处理的场合。,,片式铝电解电容器进入实用化阶段。其封装形式有金属封装、树脂封装两种。,,,◆,片式有机薄膜电容器,,有机薄膜电容器在各类电容器中片状化是最晚的,直到,1982,年才开始出现。现在日、美、西欧均已进入批量生产,产品基本上是矩形塑封,以厚度仅,1.5,mm,的聚酯薄膜为介质,产品尺寸不一。,,◆,片式云母电容器,,片式云母电容器采用天然云母作为介质,制成矩形片状。与多层片状瓷介电容器相比,体积略大,但耐热性好、损耗小、易制成小电容量、稳定性高、,Q,值高、精度高,适宜高频电路

5、使用。近年来在移动式无线通信机、硬磁盘系统中大量使用。,,三、有源器件,SMD,常用的表面组装器件主要有,片式二极管,、,片式晶体三极管,、,片式集成电路,。,1.,SMD,分立器件,,大多数片式分立器件都采用小型模压塑封,(,SOT、SOD),形式,带翼形引线。,,◆,片式二极管有塑封和玻封两种形式。塑封片式二极管为扁平矩形结构,(,SOD),,,带两条翼形引线,有时为了统一尺寸和使用方便,也使用,SOT,封装结构。玻璃封装片式二极管为圆柱形结构,不带引线。,,◆,,SOT,片式晶体三极管的封装形式,常用的有,SOT-23、SOT-143、SOT-89,等封装形式。,SOT,―,143,带4

6、,条引线,可用来封装双栅场效应管及高频晶体管。,,2. SMD,集成电路,SO,封装:,芯片宽度小于,0.15,in;,,电极引脚数目少于,18,脚;,,翼形的电极引脚形状。,芯片宽度小于,0.25,in;,,电极引脚数目大于,20,脚;,,翼形的电极引脚形状。,SOP,封装:,,QFP,封装,(塑料方形扁平封装):,QFP,封装的芯片一般都是大规模集成电路;,,四周排列引脚;,,电极引脚数目可能多达,200,脚以上;,,翼形的电极引脚形状。,,PLCC,封装,(塑料有引线芯片载体):,PLCC,封装的芯片一般都是可编程的芯片,有专用插座,便于改写数据;,,四周排列引脚;,,电极引脚数目多;,

7、,J,形的电极引脚。,,BGA,器件,,BGA,封装器件在基板底面以阵列方式制出球形触点作为引脚。,,BGA,主要分为:,,塑料球形栅格阵列,(,PBGA)、,陶瓷球栅阵列,(,CBGA)、,陶瓷柱栅阵列,(,CCGA)3,种类型。,,四、表面装配元器件的基本要求及使用注意事项,1.,基本要求:,,表面应该适用于真空吸嘴的拾取。,,表面装配元器件的下表面应保留使用胶粘剂的能力。,,尺寸、形状应该标准化,并具有良好的尺寸精度和互换性。,,包装形式适应贴片机的自动贴装。,,具有一定的机械强度,能承受贴装应力和电路基板的弯曲应力。,,元器件的焊端或引脚的共面性好,适应焊接条件: 再流焊,235±5

8、℃,,焊接时间,2±0.2,s;,波峰焊,260±5℃,,焊接时间,5±0.5,s。,,可以承受有机溶剂的洗涤。,,2.,表面装配元器件使用注意事项,表面装配元器件存放的环境条件:,,环境温度库房温度<,40℃,;,,生产现场温度<,30℃,; 环境湿度<,60%;,,,环境气氛库房及使用环境中不得有硫、氯、酸等有毒气体;,,防静电措施要满足表面贴装对防静电的要求;,,表面装配元器件的存放周期一般在三个月内。,,对有防潮要求的,SMD,器件,开封后,72,h,内必须用完,如不能用完,应存放在,20%,的干燥箱内,已受潮的,SMD,器件应按规定进行去潮烘干处理。,,操作人员拿取

9、,SMD,器件时应带防静电腕带。,,五、表面装配元器件的选择,SMT,元器件类型选择,,元器件的选择注意贴片机的精度;,,PLCC,封装的器件面积小,管脚布变形,但维修不方便,,SOP、QFP,维修方便。,,片式机电元件选用有引脚的器件。,,2. SMT,元器件的包装选择,,包装类型:编带包装、管式包装、托盘包装和散装。,,根据贴片机的要求选择。,,§6.3,SMT,装配方案和生产设备,一、,SMT,装配方案,1.,SMT,装配结构,◆,全部采用表面装配,◆,双面混合装配,◆,两面分别装配,,2. SMT,印制板焊接工艺,◆,,SMT,印制板波峰焊接工艺流程,◆,,SMT,印制板再流焊工艺流程

10、,适合两面分别装配方式,适合全表面装配方式,,,SMT,的,装配,设备主要有,3,大类:,涂布设备、贴片设备和焊接设备,.,,二、,SMT,元器件贴片机,1.,贴装要求,对,元器件的要求:正确性、准确性;,,对元器件贴装高度的要求。,,对元器件贴装偏差范围的要求;,引脚宽度的,3/4,在焊盘上,,2.,贴片机,贴片机是指能将,SMT,元件正确地贴装在印制电路板上的专用设备的总称。,它是一种由计算机控制的自动拾取和贴装,SMC/SMD,的机器人系统。它将,SMC/SMD,从料盒中取出,经过判定整形后,将,SMC/SMD,传递到印制板上的精确位置,并可靠粘接和固定。,,①,衡量贴片机的主要技术指标

11、:,,◆精度,:,贴装精度、分辨率、重复精度。,,贴装精度:贴装精度由两种误差组成,即平移误差和旋转误差。,分辨率:描述贴片机分辨空间连续点的能力。,重复精度:描述贴片机重复返回标定点的能力。,,◆,速度:贴片机速度主要用以下几个指标来衡量。,,贴装周期、贴装率、生产量,,◆,适应性:适应性是贴片机适应不同贴装要求的能力,包括以下内容:,,能贴装的元器件的类型。,,贴片机能够容纳供料器的数目和种类。,,贴片机的调整。(编程或人工调整),,②,贴片机的类型选择:,,三、手工贴装,四、焊接设备,,波峰焊接设备,,再流焊接设备,五、,SMT,维修站,,作用:,对采用,SMT,工艺的电路板进行维修。,

12、,工具:高分辨率的电视摄像系统、放大镜、焊接工具、器件拾取工具等。,,§6.4 SMT,印制电路板及装配材料,一、,SMT,印制电路板,,SMT-PCB,板的特点及组装要求,,特点:(,和,THT-PCB,板相比较,),,焊盘小、通孔小、焊盘上没有通孔;,,布线区域加大,布线网格缩小;,,对焊区的尺寸要求严格,焊盘、焊点的设计特殊;,,阻焊工艺不同。,,组装要求:,位置尺寸网格化:以,5mil,、,25mil,、,50mil,的整数倍作为网格参考;,,孔的坐标公差:公差为,±0.05mm;,确定原点为参考,,制造工艺允许公差:双层电路板套印公差为,± 0.1mm,,,多层电路板套印公差为,±

13、0.05mm,。,,2. SMT-PCB,板的设计内容,①,基板材料的选择:,金属芯印制板,,②,SMT,印制板外形及尺寸设计,SMT,印制板外形设计,,当,SMT,印制板定位在工作台上,对,PCB,板的外形没有特别要求。,,当采用导轨传送,PCB,时,板的外形应该是矩形,如果有效的板面是异形,必须设计工艺边使,PCB,板的外形成为矩形。,,SMT,印制板的尺寸设计,,SMT-PCB,板的最大尺寸等于贴片机最大贴装尺寸;,,SMT-PCB,板的最小尺寸等于贴片机最小贴装尺寸;,,SMT-PCB,板的厚度一般在,0.5~2,mm,之间。,③,SMT,印制板上元器件的布局,,采用再流焊接,要注意下

14、面几点:,,当电路板放到再流焊接设备的传送带上时,元器件的长轴应该与设备的传动方向垂直,这样可以防止在焊接过程中出现元器件在板上漂移或“竖碑”的现象。,,电路板上的元器件要均匀分布,特别要把大功率的器件分散开,避免电路工作时板上局部过热产生应力,影响焊点的可靠性。,,双面贴装的元器件,两面上体积较大的器件要错开装配位置。否则,在焊接过程中会因为局部热容量增大而影响焊接效果。,,采用波峰焊接时,要遵循如下规范:,,在波峰焊接面上不能放置,PLCC/QFP,等四边有引线的器件。,,装配在波峰焊接面上的,SMT,元器件,其长轴要和焊料波峰流动的方向平行,可以减少电极间的焊锡桥接。,,波峰焊接面上的大

15、、小,SMT,元器件不能排成一条直线,要交错放置,可以防止焊接时因焊料波峰的“阴影”效应造成的虚焊和漏焊。,,③,SMT,印制板上的焊盘,◆,焊盘形状:,,与元器件电极形状相匹配的矩形。,◆,,SMC/SMD,焊盘设计原则:,,矩形元器件焊盘设计(0805、1206),焊盘宽度:,A,=,W,max,-,K,,焊盘的长度:,B,=,H,max,+,T,max,+K,,B,=,H,max,+,T,max,-,K,,焊盘间距:,G,=,L,max,-,2,T,max,-,K,K=0.25mm,,晶体管的焊盘设计:,,例:,SOT-23,SOP,和,QFP,封装元器件的焊盘设计:,W,2,≥,W,,

16、,,,W,2,≤,1.2,W,,,,G,=,F,-,K,,,SOJ,和,PLCC,封装元器件的焊盘设计:,,◆,采用波峰焊接时,SMT,印制板焊盘设计要点,,可以沿着焊接设备的传动方向(也就是焊锡流的方向),适当加长器件的焊盘,保证焊点在焊锡波峰中的充分浸润,,。,,◆,采用再流焊接时,SMT,印制板焊盘设计要点:,,,④,SMT,印制板上的焊点,⑤,SMT,印制板上的金属化孔,,导通孔的直径一般不小于,0.75,mm,。,,,采用再流焊时,不能把导通孔设置在焊盘上或焊盘的延长部分上或焊盘角上。,,采用波峰焊接时,导通孔应设置在焊盘中或靠近焊盘的地方,这样有利于排出助焊剂挥发的气体。,,,⑥,

17、SMT,印制板上的导线,,特点:印制导线更细,间距更小。,,⑦,SMT-PCB,板阻焊与丝网的设计,,阻焊:,除焊盘之外的所有面积。,丝网图形,:,一般情况下,需要在丝印层标出元器件的图形,丝印层包括元器件的电气符号、位号、极性、集成电路,1,号脚的标志。,,⑧,SMT-PCB,板基准标志(,mark,),的设计,,基准标志,:是为了校正,PCB,板加工误差时用于光学定位的一组图形。,,基准标志图形的种类:有实心圆、三角形、菱形、方形、十字形、空心圆等,优先选用实心圆。,,基准标志图形的表面处理:基准标志图形的表面可为裸铜、镀锡、镀金,要求镀层均匀、不要过厚。,,基准标志图形的周边处理,,:,

18、在基准标志图形的周边应有,1,~,2mm,的无阻焊区。特别注意,不要把基准标志图形设置在电源及大面积地的网格上。,,,,⑨,SMT-PCB,板定位孔、夹持边与装配孔的设计,,定位孔及装配孔内壁不允许有电镀层。,,⑩,SMT-PCB,板的设计图纸及文件,,,二、,膏状焊料,,1.,焊膏的组成和特点,,焊膏:用,合金焊料粉末,和,触变性助焊剂系统,均匀混合的乳浊液。,,合金焊料:,,颗粒状的合金粉末;,,含锡,63,%、铅,37,%的共晶焊料,在焊接电子产品中应用最为广泛;,,金锡焊料(,Au80,%、,Sn20,%),对于金导体表面有很好的焊接质量,常用于焊接小型片状元器件;,,合金粉中对有害杂

19、质(如锌、铝、镉、锑、铜、铁、砷、硫等)的含量有严格的限制。,,助焊剂:,含量一般占焊膏的,8,%~,15,%,其主要成分有树脂、活性剂和稳定剂等。,,特点:由于熔融焊膏的表面张力作用,可以校正元器件相对于,PCB,的微小位移。,2. 常用焊膏及使用注意事项,,,三、,SMT,所用的粘合剂,,作用:固定贴片元器件,尤其在波峰焊接时使用。,,1.,涂敷粘合剂的方法,,◆,粘合剂点滴法:适合手工操作。,,◆,粘合剂注射法:适合手工操作,也适合自动操作。,,,◆,粘合剂丝网印刷法,,用丝网漏印的工具把粘合剂印刷到电路基板上,这是一种成本低、效率高的方法,特别适用于元器件的密度不太高,生产批量比较大的

20、情况。,,2.粘合剂的固化,,◆,用电热烘箱或红外线辐射,对贴装了元器件的电路板进行定时加热;,,◆,在粘合剂中混合添加一种硬化剂,使粘接了元器件的粘合剂在室温中固化,也可以通过提高环境温度加速固化;,,◆,采用紫外线辐射固化粘合剂。,,,四、清洗工艺,,电路板在焊接以后,其表面会留有各种残留污物。为防止由于腐蚀而引起的电路失效,必须进行清洗,将残留污物去除。,,1.残留污物的种类,,◆,颗粒性残留污物,:,包括有灰尘、絮状物和焊料球。,,◆,非极性残留污物,:,包括有油脂、蜡和树脂残留物。,,◆,极性残留污物,:,包括有卤化物、酸和盐,它们来自活化剂。,,2.,溶剂的种类和选择,,清洗溶剂分

21、两大类:,,◆,极性溶剂:酒精、水,可用来清除极性残留污物。,,◆,非极性溶剂:氯化物和氟化物两种,如三氯乙烷、,F-113,等。可用来清除非极性残留污物。,,◆,实际应用中使用非极性溶剂和极性溶剂混合后的溶剂进行清洗,混合溶剂由两种或多种溶剂组成。,,◆,水溶液清洗。,,3.,溶剂清洗设备,,分为在线式清洗器和批量式清洗器两大类。,,§6.4,SMT,组件的返修,,SMT,组件的返修是要更换功能、引脚和连接错误或损坏的元器件,恢复电路组件的功能。,,确定故障位置及器件;,,更换元器件。,,一、,SMT,电路板的检测、维修工具,,1. 检查棒,,一般不在器件的管脚、焊点上测量,通过检测点测量。

22、,,2.,专用镊子,3.,焊接工具,,◆,自动恒温电烙铁,,◆,加热头,用于,QFP,封装器件的拆焊,,用于大型翼形引脚封装器件的拆焊,用于,SO,、,SOP,、,SOT,封装器件的拆焊,,二、手工焊接方法,1.,焊料与助焊剂,,有些片状元器件的引出电极是由银和钯构成的,在手工焊接时,建议使用含银的细焊丝,其直径为,0.6mm,,,含银、铅、锡的比例为,3.5,%、,36.5,%、,60,%。,,,助焊剂:采用无腐蚀性的松香酒精水,焊接以后要进行清洗,也可以用酒精棉擦除焊点上残留的松香。,,,2.,常用片状元器件的焊接方法,,一般说来,对已拆卸下来的,SMT,元器件,不能重,,复使用,因为拆卸时可能温度过高,致使器件性能恶化。,,用镊子将元器件放在预定的位置上,,先焊好一脚或两脚,后焊接其他引脚。,,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025开年第一课知敬畏守底线为2025年开门红营造风清气正的干事环境

- 高考倒计时100天学生与家长如何携手前行主题班会

- 2025民营企业座谈会要点速览促进民营经济发展

- 3月5日学习雷锋主题班会争做当代雷锋

- 三八妇女节致敬新时代的巾帼英雄

- 从井冈山歌谣感悟井冈山精神身体力行重唱红歌

- 三八妇女节致敬新时代的巾帼英雄

- 心理开学第一课家长应如何帮助孩子应对开学综合征

- 初三中考百日倒计时动员班会逆袭狂飙促奇迹

- 民俗文化二月二龙抬头主题班会二月二龙抬头风调雨顺好年头

- 3月5日学雷锋纪念日主题班会助人为乐无私奉献

- 幼儿园开学第一课家长会家园共育缓解入学焦虑

- 我们开学啦主题班会新学期新气象新起点

- 人教版四年级数学上册《笔算除法》教学课件

- 深入学习2025新修订《中小学生学籍管理办法》新办法新在哪里