年生产4万吨草酸初步设计 课程设计说明书

年生产4万吨草酸初步设计 课程设计说明书

《年生产4万吨草酸初步设计 课程设计说明书》由会员分享,可在线阅读,更多相关《年生产4万吨草酸初步设计 课程设计说明书(45页珍藏版)》请在装配图网上搜索。

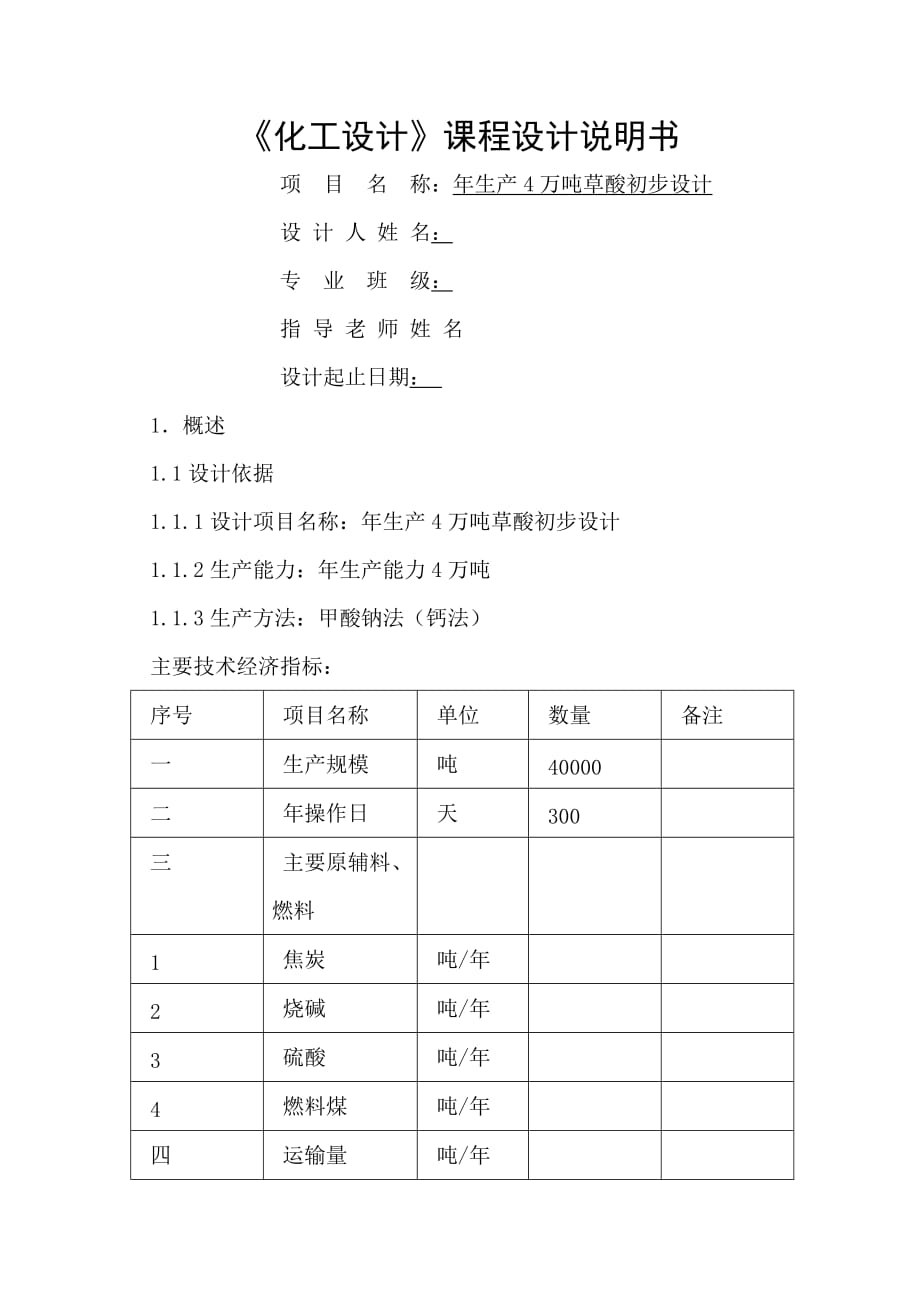

1、《化工设计》课程设计说明书 项 目 名 称:年生产4万吨草酸初步设计 设 计 人 姓 名: 专 业 班 级: 指 导 老 师 姓 名 设计起止日期: 1.概述 1.1设计依据 1.1.1设计项目名称:年生产4万吨草酸初步设计 1.1.2生产能力:年生产能力4万吨 1.1.3生产方法:甲酸钠法(钙法) 主要技术经济指标: 序号 项目名称 单位 数量 备注 一 生产规模 吨 40000 二 年操作日 天 300 三 主要原辅料、燃料 1 焦炭 吨/年 2 烧碱 吨/年 3 硫酸

2、吨/年 4 燃料煤 吨/年 四 运输量 吨/年 1 运入量 吨/年 2 运出量 吨/年 五 定员 人 六 建设期 月 七 工程有地 亩 八 报批工程中投资 万元 1 建设投资 万元 2 铺底流动资金 万元 3 建设期利息 万元 九 资金筹措 万元 1.1.4产品物理化学性质、技术指标及用途: 【化学名】乙二酸(Oxalic acid dehydrate) 【分子式】 【结构式】、 【分子量】126.06

3、 【CASNO】6153-56-6 理化性质:白色晶体。熔点:101.5℃。密度:1.653。 1.1.5草酸的主要用途 用途:草酸是重要的有机工业原料,草酸及其衍生物是许多药品生产那的中间体,如用于生产色甘酸钠、异唑肼。草酸可用于稀土元素的提取、分离和精制。此外,草酸可用于纺织品的清洗,纤维染色,永久定型及其阻燃。在聚合物合成中,草酸是制取许多有机物的原料或其它反应的催化剂等。 主要原辅材料的物理化学性质、技术指标及供应: 设计进度: 1.1.6生产方法的比较级确定 生产方法的论证:随着我国环保意识的不断增强及环境保护治理的力度不断加强,过去的铅法生产工艺被淘

4、汰,而钙法工艺以其生产效率高,环江污染少,能源消耗少,工艺易操作,综合效率高,等优点逐步成为我国广泛推广的一种生产草酸的工艺。 1.1.7生产过程主要反应的反应热: 甲酸钠合成: 甲酸钠脱氢: 甲酸钠钙化: 草酸钙酸化: 生产过程的主要副反应的反应热 1.2车间组成及生产制度 1.2.1工段组成及设计范围的要求: (1)造气合成车间(造气工段、合成工段)、(2)脱氢车间(脱氢工段)、(3)钙化、酸化车间(钙化工段、酸化工段)、4结晶、干燥车间(结晶工段、干燥工段)本项目为年产(4)吨草酸产品的项目,本设计说明书对厂区围墙内的年产4吨的草酸产品装置,辅助生产装置,供排水系

5、统,供热系统等进行了比较详细的说明。 1.2.2生产制度:年工作日(300天/年),班组制(5班3运转)、8小时/班。 2.化工计算(物料衡算和热量衡算) 2.1.1生产工艺流程工艺示意图(物料衡算和热量衡算的依据) 2.12工艺示意图简述如下: (1)鼓风机加压的空气由下部鼓入煤气发生炉,焦炭有煤气发生炉顶部加入,空气与燃烧状态的焦炭相互反应生成含有30%一氧化碳的空气煤气,煤气由顶出口排出,经洗气后进入第一水洗塔,水洗后的煤气进入真空泵加压,加压后的煤气进入第二水洗塔进一步除去细小微量灰尘,通过企业分离器进入压缩机煤气经压缩机压缩到1.8-2.0兆帕经油分离器分去掉其中油

6、污,进入高压水洗塔出去二氧化碳和微量的硫化氢,然后在预热器中和稀碱液混合升温到150-170摄氏度再进入合成管合成甲酸钠混合气,经减压的甲酸钠混合气在尾气分离器中分离掉未反应的气体和水蒸气同时把合成的稀甲酸钠液体送到甲酸钠储罐,待用。 (2)由甲酸钠储罐打入蒸发室经管间水蒸气加热,在真空蒸发浓缩到1000Be后放入浓甲酸储罐,再由泵打入离心机,分离的到固体甲酸钠,母液返回蒸发室,将固体甲酸钠投入脱氢反应器有过热蒸汽升温到410-430摄氏度脱氢生成草酸钠,迅速加入新鲜冷却溶解,通过真空吸料罐放入草酸钠槽,然后经过滤机得到的滤饼放入悬浮液配料槽中加水配成草酸钠含量160-180g/L的悬浮液,

7、待用。 (3)由脱氢来的草酸钠悬浮液由离心泵打入钙化灌,,与氢氧化钠在搅拌下反应,反应后用带式过滤机过滤,滤液打到稀碱液槽,一部分送到御配碱池与外购的浓碱液加入新鲜水配制成185g/L的溶液送达合成车间,另一部分送三效蒸发器浓缩后送合成车间,草酸钙悬浮液送入酸化罐,然后将配酸罐中浓度为35%的硫酸用泵打入酸化罐与草酸钙悬浊液混合反应,然后将反应后的液体送去带式过滤机过滤,滤液进入吸收罐,用蒸汽加热至85摄氏度送入带有搅拌的结晶罐晶体。滤液经5次洗涤,前两次结晶后的母液、洗水送到石墨蒸发器浓缩,其余三次用新鲜水洗涤,洗水和浓缩后的母液一起送去配酸罐稀释92.2%的浓硫酸使其达到反应所需浓度。待

8、用。 (4)吸附罐出来的草酸溶液结晶浓缩后进入离心机,离心后的固体草酸加入新鲜水溶解,经过过滤除杂后重新结晶,离心分离后的草酸固体用真空吸入滚筒干燥器与经过加热的热空气逆流干燥,在滚筒的尾部计量包装即成成品草酸。 2.1.3原材料、动力消耗定额(以每吨草酸计算) 序号 名称 规格及标准 单位 消耗定额 一 原材料 1 焦炭 80% t 2 烧碱 42.0% t 3 硫酸 92.5% t 二 辅助材料 1 氧化钙 含量90% t 三 燃料动力 1 电 380V kWh 2

9、 新鲜水 18 t 3 蒸汽 1.3MPa t 生产能力的计算 (1) 草酸每小时生产能力:5555.56kg/h 相对分子量126.06kg/h 则摩尔流量为5555.56/126.06=44.07kmol/h 2.2各物料的物料衡算 2.2.1计算依据 各步反应的收率 物质 甲酸钠 草酸钠 草酸钙 草酸 收率 0.95 0.83 0.95 0.90 各部分反应所需的物料流量 (1)CaC2O4+H2SO4→CaSO4+H2C2O4 44.07/0.92=47.90kmol/h 每小时消耗的H2SO4 4

10、7.90*98=4694.2kg/h 原料中H2SO4的含量为92.5% 每小时消耗的硫酸原料量为4694.2/0.925=5074.8kg/h (2)NaC2O4+Ca(OH)2→CaC2O4+2NaOH 每小时消耗的Ca(OH)2的量为47.90/0.98=48.88 每小时消耗的NaC2O4的量为47.90/0.98=48.88 (3)2HCOONa=NaC2O4+H2 每小时消耗HCOONa 的量为2*48.88/0.83=117.8kmol/h (4)CO+Na=HCOONa 每小时消耗CO的量和NaOH得量都是117.8/0.95=123.98kmol/h (

11、5)2C+O2=2CO 每小时消耗C的量为123.98kmol/h 每小时消耗O2的量为61.99kmol/h (6)副反应的C的消耗 从汽化炉出来的各种气体的含量如下表 物质 CO CO2 O2 N2 含量 0.30 0.025 0.142 0.533 煤气中CO2的含量为123.98*0.025/0.3=10.33kmol/h 因为C+O2=CO2,所以生成需要消耗C的量和O2的量都是10.33kmol/h (7)综合(5)(6) C的消耗量123.98+10.33=134.31kmol/h*12=1611.72kg/h 因为焦炭中含碳85%,所以实际

12、消耗C的量为1611.72/0.85=1896.14kg/h (8)综合(5)(6) O2的消耗量为61.99+10.33=72.32kmol/h 此外为其中含O2的量为123.98*0.142/0.3=58.68kmol/h 入炉空气中O2的含量为72.32+58.68=131.00kmol/h 131.00*1000*22.4/1000=2934.4Nm3/h 空气O2:N2=0.21:0.79 空气中N2的含量为123.98*0.79/0.21=466.37kmol/h 466.37kmol/h*22.4*1000/1000=10446.69Nm3/h 空气总量为12

13、3.98+466.37=590.35kmol/h 590.35*22.4*1000/1000=13223.84Nm3/h (9) CaO+H2O=Ca(OH)2 有(2)中的投料比NaC2O4:Ca(OH)2=1:1.15 故Ca(OH)2的量为48.88*1.15=56.212kmol/h 因为生石灰中CaO的含量为90%,所以消耗石灰的量为 56.212*56/0.9=3497.64kg (10) NaOH消耗量为123.98*40=4959.2 因为采购的NaOH为42%,所以NaOH的消耗量为 4959.2/0.42=11807.62kg

14、/h 又因为副产物消耗 CO2+2NaOH=Na2CO3+H2O 消耗NaOH 10.33*2=20.66kmol/h 所以消耗总量为 123.98+20.66=144.64kmol/h*40=5785.6kg/h 表1-4物料消耗统计汇总表(每小时) 序号 名称 规格 单位 消耗 1 焦炭 含碳85% t 1.612 2 硫酸 92.5% t 5.07 3 生石灰 90% t 3.498 4 空气 Nm3 13.224 5 烧碱 42% t 5.786 2.3副产物生产量的计算 (1)2HCOO

15、Na=NaC2O4+H2 每小时H2生产量为48.88*1000/1000*22.4=1094.91Nm3/h (2) NaC2O4+Ca(OH)2= CaC2O4+2NaOH 每小时NaOH的生成量为47.91*2=95.81kmol/h 95.81*40=3832.5kg/h (3) CaC2O4+H2SO4=CaSO4+ H2C2O4 每小时CaSO4的生成量44.08*136=5996.0kg/h 2.4物料与热量和能算 (1)煤气发生炉物料与热量和能算 2.4.1物料衡算 计算依据 【A】H2C2O4.H2O产量为4958.1kg/h即55.09kmol/h

16、 【B】进煤气发生炉物质为煤气和空气 其中空气组成问为O2:N2=0.21:0.79 【C】产物空气组成如下表 物质 CO CO2 O2 N2 含量 0.30 0.025 0.142 0.533 物料衡算 a 炉出口气组分流量 CO 123.98kmol/h O2 58.68kmol/h CO2 10.33kmol/h N2 466.37kmol/h b 进口的分流量 焦炭1611.72kg/h O2 10446.69Nm3/h N2 10446.69Nm3/h 表2-2物料衡算表 物质 反应器入口 反应器出口

17、 CO ------- 123.98kmol/h O2 10446.69Nm3/h 58.68kmol/h CO2 ------- 10.33kmol/h N2 10446.69Nm3/h 466.37kmol/h 焦炭 1611.72 kg/h ------- 2.4.2 能量衡算 (1)计算依据 a 进炉空气焦炭均为25℃ b 出口混合气温度为800℃ c 出口气体组成如下表 物质 CO CO2 O2 N2 含量 123.98kmol/h 10.33kmol/h 58.68kmol/h 466.37kmol/h

18、 d 平均热熔(1073K,KJ/Kmolk) 物质 CO CO2 O2 N2 含量 31.36 48.25 32.16 30.85 (2) 热量衡算 C+O2=CO 查表得△fHm(CO)=110.525KJ/mol △ H1=123.98*(-110.525)=-1.37*105KJ/h C+O2=CO2 查表得△fHm(CO2)=-393.509kJ/mol △ H2=10.33*(-393.509)=-4.06*103KJ/h 以下为个气体从25℃-800℃是的焓变 CO △H3=123.98*31.16*7

19、75=2.99*106 KJ/h CO2 △H4=10.33*48.25*775=3.86*105 KJ/h O2 △H5=58.68*32.16*775=1.46*106 KJ/h N2 △H6=466.37*30.85*775=1.12*107 KJ/h 总焓变△H=-1.61*107 KJ/h 冷却介质用100℃锅炉给水 出口为190℃的饱和蒸汽,100℃水的焓值为419.04KJ/kg 需水产气量为1.61*107/(2786.4-419.04)=6803.69kg/h 2.4.3废热锅炉的能量衡算 (1)计算依据

20、 a 入口气与出口气组成相同,结尾煤气发生炉的出口气组成 b 入口气温度为800℃ c 出口气温度为300℃ d 锅炉侧产生200℃的饱和蒸汽,进水100℃ (2)热量衡算 物质 CO CO2 O2 N2 含量 123.98kmol/h 10.33kmol/h 58.68kmol/h 466.37kmol/h 查表得各组分平均热熔Cp(KJ/mol) T CO CO2 O2 N2 298K 29.18 37.1

21、7 29.39 29.13 400K 29.32 39.23 29.75 29.23 500K 29.45 40.07 30.18 29.35 600K 29.67 42.72 30.65 29.53 1000K 30.93 47.56 32.37 30.64 1100K 31.24 48.50 32.70 30.93 现行内插举例: 298K-1073K间CO平均热熔 Cp=30.93+(31.24-30.93)/(1100-1000)*(1073-1000)=31.16KJ/k 内插法结果如下表所示 T CO C

22、O2 O2 N2 323K 29.21 37.67 29.48 29.18 573K 29.61 42.00 30.52 29.48 1073K 31.16 48.25 32.61 30.85 O2 800℃-300℃ △H1=Q1=58.68*32.16*(1073-298)- 58.68*30.52*(573-298)=9.7*105KJ/h N2 800℃-300℃ △H2=Q2=466.37*30.85*(1073-298)-466.37*29.48*(573-298)=7.37*106 KJ/h CO 800℃-300℃ △H

23、3=Q3=123.98*31.16*(1073-298)-123.98*29.61*(573-298)=1.98*106 KJ/h CO2 800℃-300℃ △H4=Q4=10.33*48.25*(1073-298)-10.33*42.00*(573-298)=2.67*105KJ/h 所以煤气总焓变△H=1.059*107KJ/h 蓄水量为1.059*107/(2786.4-419.04)=4470kg 2.4.4水洗塔进一步冷却除尘的衡算 气体50℃-25℃ 新鲜水18℃-25℃ T CO CO2 O2 N2 298K 29.18 37.17 23.

24、39 29.13 323K 29.21 37.67 29.48 29.18 CO △H1123.98*29.21*(323-298)=9.05*104KJ/h CO2 △H2=10.33*37.67*(323-298)=9.7*103 KJ/h O2 △H3=58.68*29.48*(323-298)=4.3*104KJ/h N2 △H4=466.37*29.18*(323-298)=3.4*105 KJ/h 总焓值△H=4.87*105 KJ/h 18℃水的焓值为75.57KJ/kg 25℃水的焓值为104.89KJ/kg 需水量为4.87*

25、105/(104.89-75.57)=16633.7 kg/h 2.4.5原料气体预热器的衡算 由高压水洗塔出来的气体温度为25℃,经预热器预热至160℃,高压水洗塔出去CO2 物质 CO CO2 N2 含量 123.98kmol/h 10.33kmol/h 466.37kmol/h 物质 CO CO2 N2 平均热容Cp 29.36KJ/kmolk 29.89 KJ/kmolk 29.27 KJ/kmolk CO △H1=123.98*29.36*(433-298)=4.9*105 KJ/h O2 △H2=58.68*29.8

26、9*(433-298)=2.4*105 KJ/h N2 △H3=466.37*29.27*(433-298)=1.8*106KJ/h 总焓值△H=2.57*106KJ/h 需190℃的蒸汽量为2.57*106/1978.3=1299kg/h 2.4.6碱液预热器的衡算 有物料衡算得 碱液4339.8kg/h Cp近似取值为4.2 KJ/kgk 用190℃的蒸汽预热 需蒸汽量为4339.8*4.2*(160-25)/1978.8=1243.5kg/h 2.4.7HCOONa合成器物料衡算与热量衡算 A 物料衡算 (1)计算依据 a HC

27、OONa的产量为117.8kmol/h b CO+NaOH=HCOONa 收率为95% c 原料气组成CO:O2:CO2:N2=300:142:25:533 d 碱液中含NaOH为42%(质量),即0.246(摩尔) (2)物料衡算 a 合成反应器进口原料气给组成流量 物质 CO CO2 O2 N2 NaOH 含量 123.98kmol/h 10.33kmol/h 58.68kmol/h 466.37kmol/h 144.64 kmol/h b 合成反应出口物料 物质 HCOONa Na2CO3 O2 N2

28、 H2O 含量 117.8kmol/h 10.33kmol/h 58.68kmol/h 466.37kmol/h 378.28kmol/h B 热量衡算 各物质热容如下表: 物质 CO CO2 O2 NaOH N2 H2O Cp 29.142 KJ/kmolk 37.11 KJ/kmolk 29.355 KJ/kmolk 59.54 KJ/kmolk 29.125 KJ/kmolk 75.29 KJ/kmolk CO+NaOH=HCOONa △fHm(CO)=-110.525KJ/mol △fHm(NaOH)=-525

29、.60KJ/mol △fHm(HCOONa)=-665.57KJ/mol △fHm=△fHm(HCOONa)- △fHm(NaOH)=-129.536 KJ/mol 故反应热为117.8*103*(-129.536)=-15.7*106KJ 用100℃循环水升温到汽化热为2257KJ/kg 需水量为15.7*106/2257=6956kg 2.4.8洗气箱的热量衡算 (1)计算依据 a入口气组成与出口气组成基本相同 b 入口气温度为300℃出口气温度为50℃ c 进洗气箱循环温度为25℃ d 出气箱循环水温度是40℃ (2)热力学

30、参数 物质 CO CO2 O2 N2 Cp 29.18KJ/kmolk 37.17KJ/kmolk 29.39 KJ/kmolk 29.13KJ/kmolk 取基准温度为298K 查表298K-400K间各组分平均热容如下表 物质 CO O2 CO2 N2 平均热容Cp 29.32 KJ/kmolk 29.75 KJ/kmolk 39.23 KJ/kmolk 29.23 KJ/kmolk 查表298K-600K间各组分平均热容如下表 物质 CO O2 CO2 N2 平均热容Cp 29.67 KJ/k

31、molk 30.65 KJ/kmolk 42.72 KJ/kmolk 29.53 KJ/kmolk 利用线性内插法求得298K-323K间各组分平均热容如下表 物质 CO O2 CO2 N2 平均热容Cp 36.67 KJ/kmolk 29.21 KJ/kmolk 29.48 KJ/kmolk 29.18 KJ/kmolk 298K-573K间各组分平均热容如下表 物质 CO O2 CO2 N2 平均热容Cp 42.25 KJ/kmolk 29.62 KJ/kmolk 30.53 KJ/kmolk 29.49KJ/kmolk 故得

32、 CO △H1=123.98*29.62*(573-298)-123.98*29.21*(323-298)=9.19*105KJ/mol O2 △H2=58.68*30.53*(573-298)- 58.68*29.48*(323-298)=4.5*105KJ/mol N2 △H3=466.37*29.49*(573-298)- 466.37*29.18*(323-298)=3.44*106KJ/mol CO2 △H4=10.33*42.25*(573-298)- 10.33*37.67*(323-298)=1.1*105KJ/mol 总焓 △H=4.92*10

33、6KJ/mol 40℃水的焓值为167.57KJ/kg 25℃水的焓值为104.89 KJ/kg 故需水量为4.92*106/(167.57-104.89)=7.84*104KJ/mol 2.4.9HCOONa蒸发器的物料衡算与热量衡算 A 物料衡算 (1)计算依据 a 每小时需浓缩出117.8kmol/hHCOONa即8010kg/h b 进料浓度为400g/l 出料浓度为900g/l c 加热蒸汽温度为200℃ d 进料液温度为100℃ (2)热参数 100℃水的汽化潜热为2257KJ/kg 200℃水的汽化潜热为194

34、0.7 KJ/kg (3)物料衡算 a 入口物流 稀HCOONa溶液为117.8*68/400=20.03m3/h b 出口物流 浓HCOONa溶液为117.8*68/900=8.90m3/h H2O为(20.03-8.90)*1000=11130kg/h B 热量衡算 a 稀HCOONa溶液蒸发水吸热 Q=11130*2257=2.51*107 KJ/h b 需加蒸汽量为2.51*107/1940.7=12900 kg/h 2.4.10脱氢反应器物料衡算如热量衡算 A 物料计算 (1)计算依据 2HCOONa=Na2C2

35、O4+H2 a 每小时脱氢生成48.88molNa2C2O4 b 脱氢反应收率83% c 进料为HCOONa固体 d 副产物为2HCOONa=Na2CO3+CO+H2 (2) 物料衡算 a 出口物料组成流量 草酸钠 假设碳酸钠的转化率为90%,已知收率为83% 生成碳酸钠的量(117.8*0.9-48.88*2)/2=4.17kmol/h 甲酸钠117.8*0.1=11.7kmol/h CO 4.17kmol/h H2 4.17+48.88=53.05kmol/h b

36、进口物料组分流量 HCOONa 38.88*2/0.83=93.69 c 物料衡算表 物质 进口物料(kmol/h) 出口物料(kmol/h) Na2C2O4 ---- 48.88 H2 ---- 53.05 Na2CO3 ---- 4.17 HCOONa 93.69 ---- CO ---- 4.17 B 热量衡算 计算依据 脱氢反应在380℃-420℃发生,在280℃-300℃有副反应 2HCOONa=Na2CO3+CO+H2发生 物质 HCOONa (COONa)2 H2 Na2CO3 CO 平均Cp(

37、KJ/kmolk) 76.53 133.9 29.126 125.015 29.342 平均△Hf(KJ.mol) -664.67 -1305.34 0 -1135.717 -110.129 2HCOONa=(COONa)2+ H2 △Hf=-1305.34+2*664.67=24KJ/mol △Hof=-1135.717-110.129+2*664.67=83.494 KJ/mol a 未反应的甲酸钠所吸收的热量G1 G1=11.78*76.53*(420-25)=356101.7KJ/h b 发生副反应的甲酸钠吸收的热量G2 甲酸钠的反应热Q

38、2=4.17*83.494*103=3.48*105 KJ/h 甲酸钠升温热Q1=4.17*2*(300-25)*76.53=1.76*105 KJ/h G2= Q2 +Q1=5.24*105 KJ/h c 甲酸钠生成草酸所需的热量G3 甲酸钠升温热Q1=38.88*2*76.53*(400-25)=2.23*106 KJ/h 甲酸钠的反应热Q2=38.88*6*103=2.33*105 KJ/h G3=Q1+Q2=2.46*106 KJ/h d 总热量 G= G1+G2+G3=3.34*106 KJ/h 2.4.11钙化反应器物料衡算 (1)

39、计算依据 a 每小时生成CaC2O437.91kmol b 钙化反应收率 0.98 c 进口草酸钠(悬浮液)浓度为400g/l,Ca(OH)2浓度为900g/l d 投料比 NaC2O4:Ca(OH)2=1:1.15 e 产物碱液浓度为80g/l (2) 物料衡算 a 出口物料 CaC2O4 37.91kmol/h 碱液 37.91kmol/h Ca(OH)2 37.91*1.15*0.02/0.98=0.89kmol/h b 进口物料

40、 Ca(OH)2液 37.91*1.15/0.98=44.49kmol/h 44.49*74/900=3.66m3/h 2.4.12酸化反应器物料衡算与热量衡算 (1)计算依据 a 出口H2C2O4密度为320g/l b 每小时需处理CaSO4浓度为37.91kmol c H2SO4进口浓度为92.5% 出口为400g/l d 进料CaSO4浓度为400g/l e 物料比H2SO4:CaSO4=1:1.1 f CaC2O4+H2SO4=Ca+ H2C2O4 g 反应

41、温度 85℃ h 操作压力 0.1Mpa 进料 CaSO4 37.91kmol/h H2SO4 37.91*1.1*98/0.925=4418.0kg/h 出料 H2SO4溶液 37.91*1.1*98/0.4=10216.7kg/h H2C2O4溶液 35.06*90/320=9.86m3/h CaSO4 35.06kmol/h=4769.1kg/h 2.4.13结晶过程计算 草酸溶解度 温度 0 10 20

42、 30 40 60 80 90 溶解度 3.54 6.08 9.52 14.23 21.52 44.32 84.5 120 草酸的溶解度随温度变化很大适用于冷却结晶,将此溶液冷却到20℃,草酸浓度350kg/m3,c产量5555.56kg/h,结晶罐夹套水温为20℃,结晶出的盐为H2C2O42H2O,近似认为10000Kg水中有350kg H2C2O4,假设有2%的水蒸发 R=126/90=1.4 C1=350/1000=0.35kg C2=9.52/100=0.0952kg C3=2/106=0.02kg

43、 2.4.14 吸附罐的热量衡算 (1)计算依据 a 吸附罐内草酸溶液入口温度25℃,出口温度85℃ b 用1.3MPa蒸汽加热 c 草酸钠溶液浓度350 kg/m3,产量5555,56kg/h (2)热量衡算 草酸的平均热容Cp=101.156KJ/molk 水平均热熔Cp=75.28 KJ/molk 草酸升温所需要的热量 Q1=44.09*101.156*(85-25)=2.68*105 KJ/h 水吸收的热量 Q2=5555.56/350*1000*75.28/18*(85-25)=4.0*106 KJ/h 总热量Q= Q1+Q2=4.268*106 KJ/h

44、 则所需1.3MPa蒸汽为G=Q/Hf=165961.3kg/h 2.4.15回转干燥器的物料衡算 (1)计算依据 a 干燥水分为30%,H2C2O42H2O的量5555.56kg/h b 物料入口温度20℃,出口温度45℃,含水5% c 气体入口温度165℃,出口温度80℃ d 桶内物料存留率5% (2)热量衡算 干物料的平均热容Cp=1.124KJ/kg 入口热风 H1=0.03 KJ/kg 干空气 a 所需风量,入口处热焓 H1=1.036*165*(2500+1

45、.98*165)*0.03=256.1 KJ/kg 物料带入热量为 Q1=(5555.56*1.124+0.3*6028.9*4.168)*10=1.3*105 KJ/h b 设排风湿度为H2 出口处热风焓为 1.005*80+(2500+1.956*80)=2736.88 KJ/kg c 产品带出热量5555.56*(1.124+4.18*0.05)*45=3.33*10 KJ/h根据热量衡算,G0为必须的干空气量G0=53564kg/h 3主要设备的选择及计算 3.1甲酸钠蒸发器(采用单效蒸发器) 3.1.1设计依据 a 进口甲酸

46、钠溶液的浓度为400 kg/m3,出口浓度为900 kg/m3 b 用1.3Mpa,190℃ 饱和蒸汽加热 c 操作压力P=-450mmHg d 甲酸钠溶液进口温度250℃,出口温度75.2℃ e 甲酸钠的量 177.8kmol/h 即12090.4kg/h 3.1.2热量衡算求蒸发器的热负荷 蒸发器内操作压力为P=(760-450)/760*105=4.1*104Pa 在此操作压力下水沸点T=75.2℃ 甲酸钠热容:平均Cp=76.53KJ/kmolk 水的平均热容 Cp=75.78KJ/kmolk P=0.04 MPa时,水蒸发潜热为

47、2321.4KJ/kg P=1.3 MPa时,水的蒸发潜热1978.8 KJ/kg 蒸发器中蒸发掉的质量为M1, M1=(1-400/900)*3946.3/400*1000=5480.97kg/h 蒸发需要的热负荷Q 溶液升温所需的热为 Q1=(117.8*76.53+5480.97/78*75.78)*(75.2-25)=7.12*105 KJ/h 蒸发水分所需的热 Q2=5480.97*2321.4=12723524KJ/h Q=Q1+Q2=1.34*107 KJ/h 则需水量G=7250kg/h 3.1.3 蒸发器传热面积

48、 有效温差为114.8℃,总传热系数W=1200w/m2℃ 忽略热损失S=Q/K△t=14419327.31/(1200*114.8)=104.67 m2 为了安全取S=1.2*104.67=125.61 m2 3.1.4 蒸发器的主要工艺尺寸 a 加热室 选用Φ38mm3mm,长为3mm的无缝管为加热管 管数n=S/πd=282 管子采用正三角形排列 正三角形排列的管束中心线上的管数为Nc=1.1*2820.5=19 加热室内径D=t(Nc-1)+2b 采用膨胀管取t=1.5d 故t=1.5d=57mm 取b=1.5d=57mm

49、 加热室直径D=57*18+2*57=1140mm b循环管 根据经验值取循环管额截面积为加热管总截面的75%,故循环管的截面积为0.75*π/4*0.0322*210=0.1676m2 故循环管的内径为d1=0.16760.5/0.25=0.8187 故选用Φ426mm9mm的无缝钢管为循环管 c 分离室 取分离室的高度为3.5m 41Kpa 蒸汽密度为0.2146 kg/m3,则二次蒸汽的体积流量为Vs=5524.86/(0.2416*36000)=0.64 kg/m3 取允许分离蒸发体积强度Vs为1.5kg/m3 分离室直径D1=(4Vs)0.5/πH

50、Vs=6.02 H/D=1.46 高径比在1-2之间 3.2 氢氧化钠溶液蒸发器(采用单效蒸发器) 3.2.1 计算依据 a NaOH溶液入口浓度80kg/m3,出口浓度185kg/m3 b 操作压力P=0.08169*105Pa c 溶液入口温度25℃,出口温度25℃ d用1.3Mpa的蒸汽加热。P=0.8169*105Pa时,水的汽化潜热为2442.3 KJ/kg 3.2.2 热量衡算求蒸发器的热负荷 蒸发水所需的热量Q=(4340/80-4340/185)*1000*2442.3=7.5*107 KJ/h 所需

51、饱和蒸汽的热量G=Q/Hf=3624 KJ/h 3.2.3 蒸发器的传热面积 有效温差△t=190-25=165℃,蒸发器中溶液的沸点为25℃ S=Q/K=7.5*107/(1200*165)=378.8m2 a 加热室采用正三角形排列,长为3m的无缝钢管为加热管 管数n=S/πd=356 管子的采用正三角形排列的管数中心的管数Nc Nc=1.1*n0.5=21 D=t(Nc-1)+2b, t=1.5d=57mm b 循环管 根据经验值取循环管额截面积为加热管总截面的75%,故循环管的内径为0.

52、130.5/0.75=0.48m 故用Φ48mm9mm的无缝钢管为循环管 蒸发的水量G=12825410/2242.3=5719.8kg/h 25℃时3.1677Kpa,水蒸气的密度为0.02304kg/m3 二次蒸汽Vs=5719.8/(3600*0.02304)=68.96 m3/s 取允许分离室蒸发体积Vs为5 高度为3.5m 分离室直径D1=4*(68.96)0.5/10.5π=3.16m H/D=1.11 高径比在1-2之间 3.3 废热锅炉 3.3.1 计算依据 a 管

53、内气体流量和组成如下 组分 CO2 CO H2 O2 H2S N2 H2O Kmol/h 6.455 77.46 10.12 36.66 0.62 291.4 6.87 b 管内气体进口温度500℃,出口温度230℃馆内气体进口压力为0.11Mpa,出口压力为0.1 Mpa c 采用Φ42mm3.5mm无缝管管360根作为换热器,管外热水沸腾产生1.3Mpa饱和蒸汽 d 热负荷为6.5832*103KJ/h 3.3.2 计算换热面积,确定换热管及管长 总传热系数 管内气体体积流量 Q=4620.04*22.4*0.1013/0.157*(27

54、3+365)/273=156049.2m3/h μ=43.55/360*0.785*0.035=125.2m/s ρ=15245.6/19560.8=0.78 其他数据误差不计,平均温度365℃,此时温度下空气的物据 传热系数 λ=4.61*10-2w/mkμ=3.14*10-5Pas Pr=0.676 Re=duρ/μ=0.035*125.2*0.78/3.14*10-5=108825>10000 管内气体给热系数为 α1=0.023λ/dRe0.8Pr0.3=54.76mk 管外热水沸腾的给热系数取α2=4651w/mk 总产热系数K

55、 污垢热阻取0.26*10-3 1/K=1/54.7+1/4651+0.0034/45+0.26*10-3+0.5*10-3 所以K=1.8 w/mk 对数平均传热温差 △tm=131.86 换热面积热负荷 Q=1.8278*10610-3J/s A=Q/ktm=267073m2 取安全系数1.2 则换热面积320m2 换热管长L=Q/ktm=8.08 取8.5m 3.4 合成造气工序 3.4.1 煤气发生炉 气量3.0万吨/年草酸,每小时需煤气量为4168.3Nm3 空气煤气的工艺参数是: 气体成分CO<30%,O2<1.0%,CO

56、2<2.5% 压力10-20mmHg 温度>800℃ 气体强度250Nm3/m2h 因此选用Φ2400mm7000mm直型煤气发生炉 选用台数3.1台(备用5台),考虑到设备运转率,应配备9台煤气发生炉。 3.4.2 煤气压缩机 为满足3.0万吨/年草酸,每小时需煤气量为4168.3Nm3,考虑选用国内广泛使用的5.5L-20/25-1煤气压缩机 其性能参数如下: 打气量: 20m3/min 1200m3/h 出口压力:2.5Mpa 功率: 250KW

57、 计算台数:4168.3/1200=3.5台(备用2台)共6台 3.5 脱氢工序 3.5.1 脱氢锅 根据生产任务,由物料衡算得每小时需处理草酸钠固体9801.3kg,每台脱氢锅可加草酸钠固体350kg,需脱氢锅台数为 28台(备用4台)共32台 3.5.2 离心机 根据物料衡算,每小时生产草酸钠的量为88.3kmol 浓甲酸钠溶液浓度为900g/l,密度为2055g/l 每小时需处理浓甲酸钠溶液为88.3*68*2500/900=16.7t】 10H-800型卧式活塞推料离心机最大处理能力为5T/h,实际处理能力为4T/h,需离心机5台,选8台。 3

58、.5.3 转鼓真空过滤机 选G-5-1.75型转鼓真空过滤机 过滤面积为5m2,转鼓转速0.13-0.26r/min 过滤量为3t/h 每小时可处理草酸钠固体30.54kmol 配成水溶液浓度400g/l,溶液密度为1400g/l 溶液质量30.54*134*1400/400=14.32t/h 需5台 考虑备选共选7台 3.6 双化及成品工序 3.6.1 双化反应器 每台反应器操作时间1.5h,投草酸钠1.5t,投氢氧化钠1.4t 单日处理NaC2O4的量:1.5t 则单罐日产出草酸量为1.52t 30000/300/1.52=66台考虑备选共选77台 3.6

59、.2 吸附罐 酸化液中含草酸量为300-400kg/m3,每罐按6-8h计,单罐日出3-4次料,每罐每次8.5m3,单罐处理量为:8.5*325.5=2766.75m3/日罐 (30000*1000)/(300*300)=20台,考虑备选共选25台 3.6.3 结晶罐 V=5000L结晶罐,日产能力为3.85t/日 30000/300/3085=26台,考虑备选共选32台 3.6.4 滚筒干燥器 Φ=1000900滚筒干燥器,每台日产能力20t 30000/300/20=5台,考虑备选共选8台 4 工艺设备一览表 序号 设备名称

60、规格型号 单位 数量 配套功率 1 煤气发生炉 24007000 台 9 2 煤气压缩机 Q=20m3/H 台 6 3 合成反应器 台 1 4 甲酸钠蒸发器 台 1 5 甲酸钠过滤机 台 1 6 甲酸钠干虑机 台 1 7 脱氢反应器 台 1 8 氢气分离器 台 1 9 草酸钠储罐 台 1 10 甲酸钠泵 台 40 11 钙化泵 30002700 台 20 9kw 12 升降减速机 Swj 台 1 13 吸

61、附罐 V=20m3 台 25 14 减速机 A150-280 台 6 5.5kw 15 结晶罐 5000L 台 32 16 减速机 A150-280 台 15 4kw 17 硫酸钙储罐 V=20m3 台 1 18 粗溶液槽 V=40m3 台 1 19 小溶液槽 V=40m3 台 1 20 消毒液 V=40m3 台 1 21 热母液槽 V=40m3 台 1 22 冷母液槽 V=40m3 台 1 23 石墨加热器 F=40m3 台 1 24 沸腾器

62、 V=40m3 台 1 25 大气冷凝器 台 1 26 循环水泵 台 1 27 冷母液槽 台 1 28 热母液槽 FS80 65-30 台 5 29 酸化料泵 80FSZ-K-50-15 台 18 30 消毒泵 台 6 31 结晶泵 650HB-ZK-A-40-20 台 55 7.5 32 离心甩干泵 650HB-ZK-A-40-20 台 16 33 离心机 HR-500N 台 8 63kw 34 滚筒干燥机 2LGO.99 台 8 6kw,7.

63、5kw 35 压缩机 80m2 台 7 5工艺流程叙述 5.1造气工艺流程叙述 由罗茨鼓风机加压的空气由煤气发生炉下部鼓入,焦炭有顶部加入,气化炉带有夹套锅炉,可回收一部分燃烧释放的热量,空气与 燃烧状态的焦炭反应生产含CO约30%的空气煤气,煤气由上部出口连续排出,经除尘器出去颗粒较大的灰尘,然后一次经过废热锅炉,饱和器进行热量回收,饱和器出口气体温度约为80℃,再由罗茨鼓风机出入水洗塔进一步降温,除尘,然后经碱洗塔洗去CO2,碱洗塔中的碱液循环使用,并定期排出废碱液,添加新鲜碱液,经气液分离器除去水分后送入压缩机,将煤气压缩至1.8-2.0Mpa,再经油分离器除去油污,

64、为合成工段提供合格的原料气。 5.2合成工段的工艺流程叙述 造气工段送来的煤气进入混合器与计量泵送来的1.8-2.0Mpa的185g/l的碱液混合均匀后,进入预热器加热至150℃-170℃,送至合成管进行合成反应,生产甲酸钠气液混合物,再经释压罐减压至0.7-1.3Mpa,再经气液分离器分离掉为反应的气体和水蒸气,同时把合成的稀甲酸钠溶液送至稀甲酸钠储槽,由稀碱液泵将稀甲酸钠溶液送至蒸发泵,减压条件下浓缩至1000g/l后送至浓甲酸钠储罐,由浓碱液泵将浓甲酸钠溶液送至离心分离器,分离得到固体甲酸钠,母液返回蒸发器,将固体甲酸钠投入脱氢锅,用电加热器迅速升温至410℃-430℃下脱氢生产草酸

65、钠。 5.3 双化工段工艺流程叙述 热空气换热干燥,草酸钠中迅速加入新鲜水冷却溶解,通过草酸钠液泵送入离心分离器,分离出的碳酸钠滤液送至碳酸钠储槽待用,草酸钠虑粗出的氢氧化钠滤液经真空蒸发器浓缩后送至氢氧化钠储槽待用,草酸钙滤液饼则配成悬浮液送至酸化器酸化,通过草酸液离心分离器,分离出的硫酸钙滤饼经处理后送往石膏仓库,草酸滤液送往成品工段。 5.4 成品工段工艺流程叙述 双化工段送来的草酸溶液经结晶后送至离心分离器分离,分离出的滤液经压缩阶段返回结晶罐,草酸滤饼送至粗糙算槽溶解后送入重结晶罐结晶,然后送至离心分离器分离,分离出的滤液经浓缩后返回重结晶罐,草酸滤饼送入回转干燥器与

66、逆流接触的160℃-170℃热空气干燥,由回转干燥器出来的草酸即可计量包装为成品草酸送入仓库。 5.5 原料工段工艺流程叙述 本工段由一系列仓库和储罐组成,负责为其他工段提供原料,主要包括焦炭,生石灰,配制碱液和配制硫酸。 5.6 设备结构图叙述 所选的甲酸钠蒸发器属于单效蒸发器,液体加热管内被管外蒸汽加热后,在上半部分管内沸腾,所形成的气液混合物比重小于循环管中受热较小的溶液,是使循环得以进行,属于自然循环蒸发器。蒸发器工作压力为550-660mmHg,工作温度120℃,选Φ38mm3mm的无缝钢管为加热管,蒸发器的传热面积为125.61m2,管子采用正三角形排列,管数282,其他参数见结构图。 参考文献 [1]. 《化工原理》,高等教育出版社,2008 [2]. 《化工设计图集》,化学工业出版社,1976 [3]. 《化学工程手册》,化学工业出版社,1985 [4]. 《化工设计》,化学工业出版社,2001 [5]. 《过程装备基础

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年水电工程运行维护管理合同示范文本.docx

- 2025年工程勘测设计合同模板.docx

- 2025年区域产品销售代理合同.docx

- 2025年经销商授权合同样本.docx

- 2025年员工住房资金借贷合同.docx

- 2025年轻钢建筑施工合同示例.docx

- 2025年网络推广托管合同.docx

- 2025年简明个人借款正式合同范例.docx

- 2025年房产按揭贷款合同范例.docx

- 2025年技术合同争议调解.docx

- 2025年电子版城市住宅租赁合同范本.docx

- 2025年简易转让合同协议书样本.docx

- 2025年投资顾问服务合同实例.docx

- 2025年经销合同模板.docx

- 2025年工业项目设计合同样本.docx