罐焊接工艺卡 200m3氮气储罐焊接工艺卡

罐焊接工艺卡 200m3氮气储罐焊接工艺卡

《罐焊接工艺卡 200m3氮气储罐焊接工艺卡》由会员分享,可在线阅读,更多相关《罐焊接工艺卡 200m3氮气储罐焊接工艺卡(10页珍藏版)》请在装配图网上搜索。

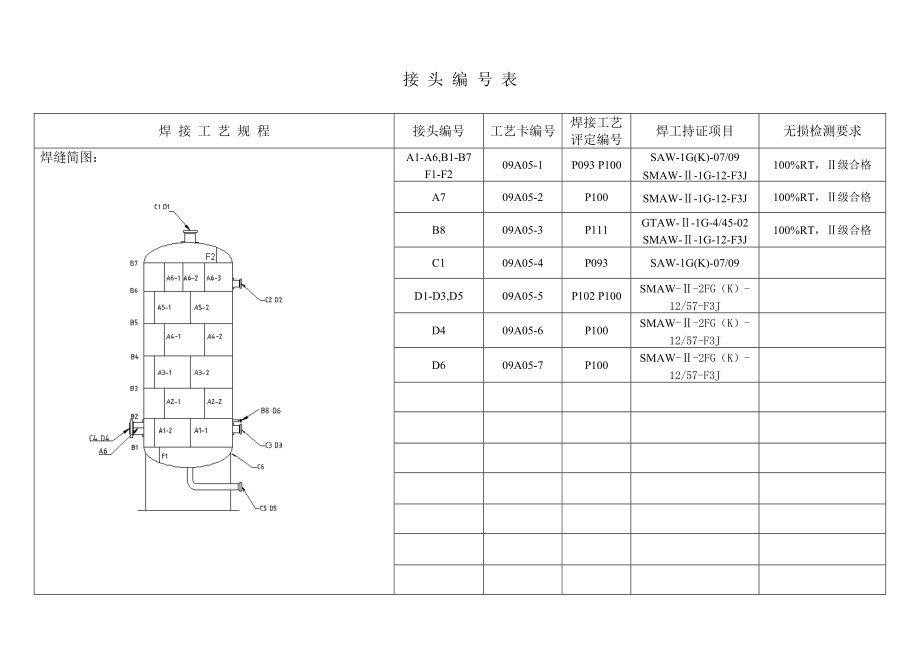

1、接 头 编 号 表 焊 接 工 艺 规 程 接头编号 工艺卡编号 焊接工艺评定编号 焊工持证项目 无损检测要求 焊缝简图: A1-A6,B1-B7 F1-F2 09A05-1 P093 P100 SAW-1G(K)-07/09 SMAW-Ⅱ-1G-12-F3J 100%RT,Ⅱ级合格 A7 09A05-2 P100 SMAW-Ⅱ-1G-12-F3J 100%RT,Ⅱ级合格 B8 09A05-3

2、P111 GTAW-Ⅱ-1G-4/45-02 SMAW-Ⅱ-1G-12-F3J 100%RT,Ⅱ级合格 C1 09A05-4 P093 SAW-1G(K)-07/09 D1-D3,D5 09A05-5 P102 P100 SMAW-Ⅱ-2FG(K)-12/57-F3J D4 09A05-6 P100 SMAW-Ⅱ-2FG(K)-12/57-F3J D6 09A05-7 P100 SMAW-Ⅱ-2FG(K)-12/57-F3J

3、 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-1 1.本设备各部位焊缝的焊接和检验均严格按照国家标准 接头部位 筒体纵环缝 封头纵缝 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 A1-A6,B1-B7 F1-F2 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SAW-1G(K)-07/09 SMAW-Ⅱ-1G-12-F3J 3.下料和组焊前检查标记移植. 4.探伤标准:JB4730-

4、2005压力容器无损检测. 焊接工艺评定 报告编号 P093 P100 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 100%RT,Ⅱ级合格 母材 16MnR 厚度(mm) 25/28 16MnR 25 焊接位置 平焊 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 内:1-3层① 焊条电弧焊 J507 3.2 直反 100-110 22-24 6

5、-8 焊后热处理 N.A ②③ J507 4 直反 170-180 24-26 12-16 钨极直径 N.A 外:1-2层 埋弧自动焊 H10Mn2 4 直正 520-550 30-32 36-38m/h 喷嘴直径 N.A 碳弧气刨清根 气体成分 N.A 气体流量 正面: N.A 背面: N.A

6、 共 5 页 第 1 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-2 1.本设备各部位焊缝的焊接和检验均严格按照国家标准 接头部位 人孔接管 纵缝 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 A7 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SMAW-Ⅱ-1G-12-F3J 3.下料和组焊前检查标记移植. 4.探伤标

7、准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P092 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 100%RT,Ⅱ级合格 母材 16MnR 厚度(mm) 12 16MnR 12 焊接位置 平焊 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 内:1-2层① 焊条电弧焊 J507 3.2 直反 110-120 22-24

8、5-8 焊后热处理 N.A ② 焊条电弧焊 J507 4 直反 170-180 24-26 12-16 钨极直径 N.A 外: ①-② 焊条电弧焊 J507 4 直反 170-180 24-26 12-16 喷嘴直径 N.A 气体成分 气体流量 正面: N.A 背面: N.A

9、 共 5 页 第 2 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-3 1.本设备各部位焊缝的焊接和检验均严格按照国家标准 接头部位 接管与法兰环缝 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 B8 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 GTAW-Ⅱ-1G-4/45-02 SMAW-Ⅱ-1G-12-F3J 3.下料和组焊前检查标记移植. 4.探

10、伤标准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P111 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 100%PT,Ⅰ级合格 母材 20 厚度(mm) 16MnR 焊接位置 水平转动 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 焊后热处理 N.A 钨极

11、直径 Ф1.6 外: ① 手工氩弧焊 TIG-50 Ф2 直正 115-120 22-24 4-6 喷嘴直径 N.A ② 焊条电弧焊 J427 4 直反 170-180 24-26 12-16 气体成分 氩气 气体流量7-8l/min 正面: N.A 背面: N.A 共 5 页 第

12、 3 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-4 1.本设备各部位焊缝的焊接和检验均严格按照国家标准 接头部位 群座与筒体 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 C1 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SAW-1G(K)-07/09 3.下料和组焊前检查标记移植. 4.探伤标准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P093 5.未注明坡口形式

13、者,按图纸要求组对. 无损检测要求 母材 16MnR 厚度(mm) 28 16MnR 20 焊接位置 垂直固定 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 焊后热处理 N.A 钨极直径 N.A 外:1-3层 埋弧自动焊 H10Mn2 4 直正 520-550 30-32 36-3

14、8m/h 喷嘴直径 N.A HJ431 气体成分 N.A 气体流量 正面: N.A 背面: N.A 共 5 页 第 4 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-5 1.本设备各部位焊缝的焊接和检验均严格按照

15、国家标准 接头部位 接管与筒体,补强圈 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 D1-D3,D5 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SMAW-Ⅱ-2FG(K)-12/57-F3J 3.下料和组焊前检查标记移植. 4.探伤标准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P100 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 母材 16MnR 厚度(mm) 25/28+25 20

16、 焊接位置 垂直固定 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 内1-3层 焊条电弧焊 J427 4 直反 170-180 24-26 12-16 焊后热处理 N.A 钨极直径 N.A 外:1-4层 焊条电弧焊 J427 4 直反 170-180 24-26 12-16 喷嘴直径 N.A 外:1-4层 J507

17、 4 直反 170-180 24-26 12-16 气体成分 N.A 气体流量 正面: N.A 筒体与补强圈 背面: N.A 共 7 页 第 5 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-6 1.本设备各部位焊缝的焊接和检验均严格

18、按照国家标准 接头部位 人孔接管与筒体,补强圈 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 D4 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SMAW-Ⅱ-2FG(K)-12/57-F3J 3.下料和组焊前检查标记移植. 4.探伤标准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P100 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 母材 16MnR 厚度(mm) 25+25 16MnR

19、 焊接位置 垂直固定 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 内1-3层 焊条电弧焊 J507 4 直反 170-180 24-26 12-16 焊后热处理 N.A 钨极直径 N.A 外:1-4层 焊条电弧焊 J507 4 直反 170-180 24-26 12-16 喷嘴直径 N.A 外:1-4层 J507

20、4 直反 170-180 24-26 12-16 气体成分 N.A 气体流量 正面: N.A 筒体与补强圈 背面: N.A 共 7 页 第 6 页 压力容器焊接工艺卡 接头简图 技 术 要 求 焊接工艺卡编号 09A05-7 1.本设备各部位焊缝的焊接和检验均严格按照

21、国家标准 接头部位 接管与筒体 GB150-1998钢制压力容器和压力容器安全技术监察 规程的规定执行. 接头编号 D6 2.本设备的焊接应符合JB/T4709-2000钢制压力容器焊接 规程(全熔透工艺) 焊工持证项目 SMAW-Ⅱ-2FG(K)-12/57-F3J 3.下料和组焊前检查标记移植. 4.探伤标准:JB4730-2005压力容器无损检测. 焊接工艺评定 报告编号 P102 5.未注明坡口形式者,按图纸要求组对. 无损检测要求 母材 20 厚度(mm) 16MnR 25

22、 焊接位置 垂直固定 层-道 焊接方法 牌号 直径(mm) 极性 电流(A) 电弧电压(V) 焊接速度(cm/min) 线能量(KJ/cm) 预热温度 N.A 层间温度 N.A 内:1-2层 焊条电弧焊 J427 4 直反 170-180 24-26 12-16 焊后热处理 N.A 钨极直径 N.A 外:1-3层 焊条电弧焊 J427 4 直反 170-180 24-26 12-16 喷嘴直径 N.A 气体成分 N.A 气体流量 正面:N.A 背面:N.A 共 7 页 第 7 页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。