机械设计课程设计蜗轮蜗杆柱齿轮二级减速器

机械设计课程设计蜗轮蜗杆柱齿轮二级减速器

《机械设计课程设计蜗轮蜗杆柱齿轮二级减速器》由会员分享,可在线阅读,更多相关《机械设计课程设计蜗轮蜗杆柱齿轮二级减速器(24页珍藏版)》请在装配图网上搜索。

1、一、 设计任务书 1、 设计题目: 减速器 2、 设计背景: a、 题目简述: b、 使用状况:室内工作,需要5台;动力源为三相交流电380/220V,电机单向转动,载荷较平稳,转速误差4%;使用期限为10年,每年工作300天,每天工作16小时;检修期为三年大修。 c、 生产状况:小批量生产,中等规模机械厂,可加工7、8级精度齿轮、蜗轮。 3、 设计参数: 推杆行程200mm;电机所需功率3.4kW;推杆工作周期2.7s。 4、 设计任务: a、 设计总体传动方案,画总体机构简图,完成总体方案论证报告。 b、 设计主要传动装置,完成主要传动装置的装配图(A0)。 c、

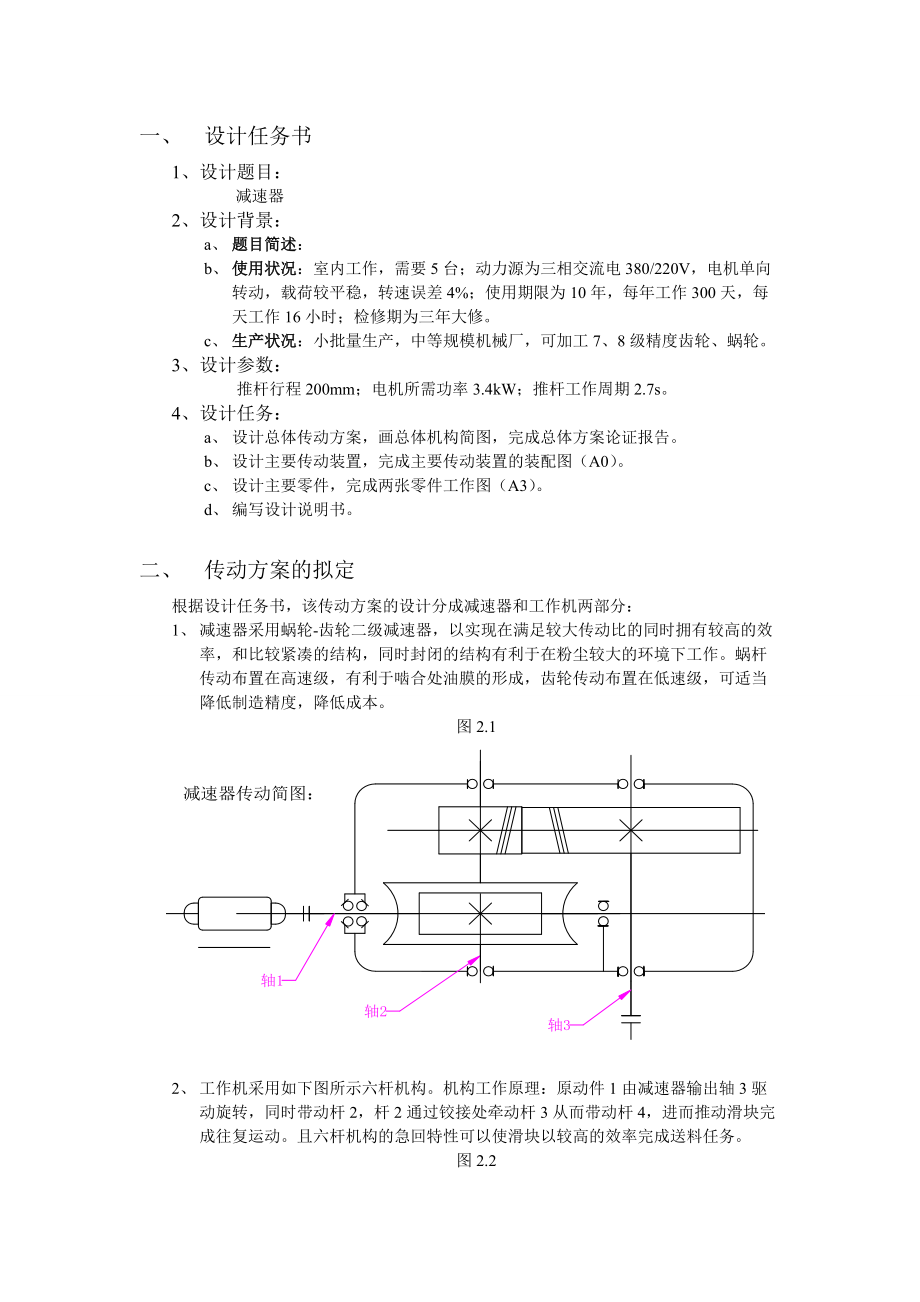

2、设计主要零件,完成两张零件工作图(A3)。 d、 编写设计说明书。 二、 传动方案的拟定 根据设计任务书,该传动方案的设计分成减速器和工作机两部分: 1、 减速器采用蜗轮-齿轮二级减速器,以实现在满足较大传动比的同时拥有较高的效率,和比较紧凑的结构,同时封闭的结构有利于在粉尘较大的环境下工作。蜗杆传动布置在高速级,有利于啮合处油膜的形成,齿轮传动布置在低速级,可适当降低制造精度,降低成本。 图2.1 2、 工作机采用如下图所示六杆机构。机构工作原理:原动件1由减速器输出轴3驱动旋转,同时带动杆2,杆2通过铰接处牵动杆3从而带动杆4,进而推动滑块完成往复运动。且六杆机构的

3、急回特性可以使滑块以较高的效率完成送料任务。 图2.2 三、 电动机的选择 1、 类型和结构形式的选择: 按工作条件和要求,选用一般用途的Y系列三相异步卧式电动机,封闭结构。 2、 已知电动机所需功率。推杆工作周期T=2.7s. 3、 确定电动机转速 工作机转速; 齿轮传动比范围;蜗杆传动比范围 电动机转速范围 在相关手册中查阅符合这一转速范围的电机,综合考虑总传动比,结构尺寸及成本,选择堵转转矩和最大转矩较大的Y11-2M-4型电机。 结论:电动机型号定为Y11-2M-4,其技术数据如下表: 同步转速 r/min 满载转速 r/min 额定

4、功率 kW 1550 1440 4.0 四、 传动系统的运动和动力参数 1、 计算总传动比: 2、 分配减速器的各级传动比: 在蜗杆传动比范围内取,故齿轮传动比,符合齿轮传动比的推荐值范围 3、 计算传动装置的运动和动力参数 a、 计算各轴转速 电机轴: 1轴: 2轴: 3轴: b、 计算各轴输入功率 3轴: 2轴: 1轴: ==4.42/0.99=4.465KW c、 计算各轴输入转矩 电动机输出转矩 1轴: 2轴: 3轴: 将运动和动力参数计算结果进行整理并列于下表: 轴名 功率P / kW 转矩T /Nm 转速n

5、 r/min 传动比i 效率 输入 输出 输入 输出 电机轴 3.4 29.61 1440 1 0.99 1轴 4.42 29.31 1440 20 0.792 2轴 3.5 464.27 72 3.24 0.97 3轴 3.4 1459.4 22.22 五、 传动零件的设计计算 1、 齿轮设计 斜齿轮啮合好,且可以抵销一部分蜗杆轴向力,降低轴承轴向负荷,故选用斜齿轮,批量较小,小齿轮用40Cr,调质处理,硬度241HB~286HB,平均取260HB,大齿轮用45钢,调质处理,硬度为229H

6、B~286HB,平均取240HB。计算步骤如下: 计算项目 计算内容 计算结果 (1)初步计算 转矩 齿宽系数 由表9.3-11查取 接触疲劳极限 由图9.3-22b 初步计算需用接触应力 值 由表B1,估计取, 动载荷系数 初步计算小齿轮直径 取 初步齿宽 (2)校核计算 圆周速度 精度等级 由表9.3-1选择 8级精度 =齿数、模数和螺旋角 取 一般与应取为互质数 取, 传动比误差为2.47% =385.28mm 由表9.3-4取 使用系数

7、 由表9.3-6原动机均匀平稳,工作机有中等冲击 动载系数 由图9.3-6 齿间载荷分配系数 先求 由表9.3-7,非硬齿面斜齿轮,精度等级 8级 齿向载荷分布系数 区域系数 由图.3-17查出 弹性系数 由表9.3-11查出 重合度系数 由表9.3-5 由于无变位,端面啮合角 螺旋角系数 许用接触应力 由表9.3-14取最小安全系数 总工作时间 应力循环次数 (单向运转取) 接触寿命系数由图9.3-

8、23查出 齿面工作硬化系数 接触强度尺寸系数由表9.3-15安调质钢查 润滑油膜影响系数取为 验算 合格 (3)确定主要传动尺寸 中心距 取整 螺旋角 切向模数 分度圆直径 齿宽 (4)齿根弯曲疲劳强度验算 齿形系数 由图9.3-19,查得 应力修正系数 由图9.3-20查得 螺旋角系数 由图9.3-21查取 齿向载荷分布系数 由图9.3-9查取 许用弯曲应力 试验齿轮的齿根弯曲疲劳极限 由表9.3-14查最小安全系数 由图9.3-26确

9、定尺寸系数 由图9.3-25确定弯曲寿命系数 另外取 验算 合格 (5)小结:齿轮主要传动尺寸列表 模数 4.0mm 压力角 螺旋角 分度圆直径 齿顶高 4.0 齿根高 5.0 齿顶间隙 1.0 齿根圆直径 中 心 距 250 齿 宽 齿顶圆直径 2、 蜗轮蜗杆设计 蜗杆采用45钢,调质处理,表面硬度大于45HRC,蜗轮采用ZcuSn10P1沙型铸

10、造,计算步骤如下: 计算项目 计 算 内 容 计 算 结 果 (1)按齿面接触强度设计 齿数 由表9.4-4取, 载荷系数 由于载荷平稳 传动效率 由表9.4-8估取 蜗轮转矩 蜗轮材料许用接触应力 由表9.4-10 滑动速度影响系数 由图9.4-7初估滑动速度,浸油润滑,由图9.4-9可查出 应力循环次数 寿命系数 由图9.4-10查出 蜗轮许用接触应力 模数 直径系数 分度圆直径 由查表9.4-3 确定基本传动尺寸 蜗轮分度圆直径 蜗杆导程角 蜗轮齿宽 蜗

11、杆圆周速度 相对滑动速度 当量摩擦角 由表9.4-7 * 当量摩擦系数 (2)按齿面接触疲劳强度校核验算 弹性系数 由表9.4-12 使用系数 原动机为电动机,工作平稳,由表9.4-13 动载荷系数 载荷分布系数 载荷平稳 接触应力 合格 (3)按轮齿弯曲疲劳强度校核验算 材料许用弯曲应力 一侧受载,由表9.4-10查出 寿命系数 由图9.4-10查出 许用弯曲应力 蜗轮当量 齿数: 蜗轮的齿形 系数 蜗轮无变位,变位系数X=0,由图9.3-19 导程角

12、系数 蜗轮弯曲应力 合格 (4)按蜗杆轴挠度校核验算 圆周力 径向力 蜗杆两支撑间距离 危险截面惯性矩 许用最大挠度 蜗杆轴挠度 合格 (5)蜗杆传动热平衡计算 啮合效率 搅油率 自定 轴承率 自定 总效率 导热率 中等通风环境 工作环境温度 一般情况 传动中心距 散热面积 润滑油工作温度 合格 3、蜗杆轴的设计 计算项目 计算内容 计算结果 材料的选择 材料选择45号钢,调质处理 材料系数 查表16.2有

13、 C=112 估算轴径 蜗杆受转矩 圆周力 径向力 轴向力 蜗杆受力图 见图5.3(c) 垂直面反力 水平面反力 垂直面受力图 见图5.3(d) 水平面受力图 见图5.3(f) 垂直面弯矩图 见图5.3(e) 水平面弯矩图 见图5.3(g) 合成弯矩图 见图5.3(h) 转矩图 见图5.3(i) 应力校正系数 用插入法由表16.3中求得 , 当量弯矩图 见图5.3(j) 校核轴径

14、 最大弯矩处 合格 图5.3 4、高速轴的设计 计算项目 计算内容 计算结果 材料的选择 考虑到相互摩擦作用,材料选择与齿轮相同,为40Cr,调质处理, 材料系数 查表16.2有 C=106 估算轴径 所受转矩 齿轮圆周力 齿轮径向力 齿轮轴向力 蜗轮圆周力 蜗轮径向力 蜗轮轴向力 轴受力图 见图5.4(b) 垂直面反力 水平面反力 垂直面受力图 见图5.4(d) 水平面受力图 见图5.4(f) 垂直面弯矩图

15、 见图5.4(e) 水平面弯矩图 见图5.4(g) 合成弯矩图 见图5.4(h) 转矩图 见图5.4(i) 应力校正系数 用插入法由表16.3中求得 , 当量弯矩图 见图5.3(j) 校核轴径 最大弯矩处 设计时弹键的削弱 合格 图5.4 5、低速轴的设计 计算项目 计算内容 计算结果 材料的选择 考虑到相互摩擦作用,材料选择与齿轮相同,为45号钢,调质处理, 材料系数 查表16.2有 C=112 估算轴径 所受转矩 齿轮圆周力

16、 齿轮径向力 齿轮轴向力 轴受力图 见图5.5(b) 垂直面反力 水平面反力 垂直面受力图 见图5.5(c) 水平面受力图 见图5.5(e) 垂直面弯矩图 见图5.5(d) 水平面弯矩图 见图5.5(f) 合成弯矩图 见图5.5(g) 转矩图 见图5.5(h) 应力校正系数 用插入法由表16.3中求得 , 当量弯矩图 见图5.3(j) 校核轴径 最大弯矩处 设计时弹键的削弱 合格 图5.5 六、滚

17、动轴承的选择和计算 1、 蜗杆轴承的选择 蜗杆轴采用一端固定一端游动的支撑方案,固定端采用两个角接触球轴承,以承受蜗杆轴向力,按轴径初选7211AC;游动端采用一个深沟球轴承,只承受径向力,按轴径初选6202。如下图示: 图6.1 下面进行校核: 计算项目 计算内容 计算结果 轴承主要性能参数 查手册7211AC轴承主要性能参数如下: ; 查手册6202轴承主要性能参数如下: ;; 轴承受力情况 ;; ; X、Y值 由表18.7查得 冲击载荷系数 由表18.8查得 当量动载荷

18、 轴承寿命 (球轴承) <48000h寿命合格 、 查表18.12, 当量静载荷 两式中取大值 安全系数 正常使用球轴承,查表 计算额定静载荷 ;; 静载合格 载荷系数 ; ,查图 载荷分布系数 ;,查图18.20 许用转速 大于工作转速1440r/min 结论:所选轴承能满足寿命、静载荷与许用转速的要求。 2、 高速轴轴承的选择 该轴为工作于普通温度下的短轴,故支点采用两端单向固定的方式,所受轴向力比较小,选用一对深沟球轴承,按轴径初选6212。下面进行校核: 计算项目 计算内

19、容 计算结果 轴承主要性能参数 查手册6212轴承主要性能参数如下: ;; 轴承受力情况 ; ; 校核轴承2 即可 X、Y值 由表18.7,, , 冲击载荷系数 由表18.8查得 当量动载荷 轴承寿命 (球轴承) >48000h,寿命合格 、 查表18.12, , 当量静载荷 两式中取大值 安全系数 正常使用球轴承,查表 计算额定静载荷 ;; 静载合格 载荷系数 查图 载荷分布系数 查图18.20 许用转速 大于工作转速72r/min 结论:所选轴承能满

20、足寿命、静载荷与许用转速的要求。 3、低速轴轴承的选择 该轴为工作于普通温度下的短轴,故支点采用两端单向固定的方式,所受轴向力比较小,选用一对深沟球轴承,按轴径初选6207。下面进行校核: 计算项目 计算内容 计算结果 轴承主要性能参数 查手册6207轴承主要性能参数如下: 轴承受力情况 ;; 校核轴承2 即可 X、Y值 由表18.7,, , 冲击载荷系数 由表18.8查得 当量动载荷 轴承寿命 (球轴承) >48000h,寿命合格 、 查表18.12, , 当量静载荷 两式中取大值 安

21、全系数 正常使用球轴承,查表 计算额定静载荷 ;; 静载合格 载荷系数 查图 载荷分布系数 查图18.20 许用转速 大于工作转速22.22r/min 结论:所选轴承能满足寿命、静载荷与许用转速的要求。 七、键和联轴器的选择 1、键的选择和校核 键的选择主要考虑所传递的扭矩的大小,轴上零件是否需要沿轴向移动,零件的对中要求等等。 计算项目 计算内容 计 算 结 果 (1)蜗杆轴键的选择与校核 键的选择和参数 与联轴器相联接,为静联接,选用普通平键,圆头。 由手册查得d=32mm时,应选用 键 GB1096-79 转

22、 矩 键 长 接触长度 许用挤压应力校 核 查表可得钢的许用挤压应力为 =(125-150)MPa 故满足要求 (2)高速轴键的选择和校核 键的选择和参数 静联接,选用普通平键,圆头,由手册查得d=60mm时,同时考虑到同一跟轴上尽量选用相同公称尺寸的键,故应选用键,键 GB1096-79 转 矩 键 长 接触长度 许用挤压应力校 核 查表可得钢的许用挤压应力为 =(125-150)MPa 故满足要求 (3)低速轴键的选择和校核 键的选择和参数 静联接,选用普通平键,圆头 由手

23、册查得d=60/76mm时,同时考虑到同一根轴尽量选用相同公称尺寸的键,故两键应分别选用键,键 GB1096-79 转 矩 键 长 接触长度 许用挤压应力校 核 查表可得钢的许用挤压应力为 =(125-150)MPa 故满足要求 2、联轴器的选择 联轴器的尺寸(型号)可根据配合处轴径d及计算扭矩进行选择,选择时应满足强度条件:式中:K为载荷系数;T为联轴器传递的工作扭矩(即轴的扭矩);为公称扭距,它决定于联轴器的型号。 查手册有:对于载荷系数可选择扭矩变化较小的情况,工作机类型为中间轴,传动轴,照明用发电机等,故取K=1.3。 根据

24、工作情况可选择凸缘联轴器, 查手册有当轴径 d=60mm,应选择型号为YLD12,公称扭矩为。校核:。 八、减速器机体各部分结构尺寸 名称 符号 减速器型式及尺寸 机匣壁厚 考虑铸造工艺,壁厚取 机座底凸缘厚度 取 地脚螺钉直径 取 地脚螺钉数目 取 轴承端盖螺钉直径 取 窥视孔盖螺钉直径 取 定位销直径 取 蜗轮外圆与内机壁距离 Δ1 > 取Δ1= 齿轮轮毂端面与内机壁距离 Δ2

25、 > 取Δ2= 轴承端盖外径 取 轴承端盖凸缘厚度 取 九、润滑和密封形式的选择 1、齿轮、蜗杆及蜗轮的润滑 在减速器中,蜗杆相对滑动速度 V=6.15m/s,由表13.7,采用浸油润滑,选用蜗轮蜗杆油(摘自),用于蜗杆蜗轮传动的润滑,代号为。浸油深度一般要求浸没蜗杆螺纹高度,但不高于蜗杆轴承最低一个滚动体中心高。 2、滚动轴承的润滑 蜗杆轴承浸泡于油液中,故采用由润滑,另外两对轴承处的零件轮缘线速度均小于,所以应考虑使用油脂润滑,但应对轴承处值进行计算。值小于时宜用油脂润滑;否则应设计辅助润

26、滑装置。 两对轴承处值分别为:,,均小于,所以可以选择油脂润滑。 采用脂润滑轴承的时候,为避免稀油稀释油脂,需用挡油板将轴承与箱体内部隔开。 在选用润滑脂的牌号时,根据手册查得常用油脂的主要性质和用途。因为本设计的减速器为室内工作,环境一般,不是很恶劣,所以6212和6214轴承选用通用锂基润滑脂(),它适用于宽温度范围内各种机械设备的轴承,选用牌号为的润滑脂。 3、密封形式的选择 为防止机体内润滑剂外泄和外部杂质进入机体内部影响机体工作,在构成机体的各零件间,如机盖与机座间、及外伸轴的输出、输入轴与轴承盖间,需设置不同形式的密封装置。对于无相对运动的结合面,常用密封胶、耐油橡胶垫圈

27、等;对于旋转零件如外伸轴的密封,则需根据其不同的运动速度和密封要求考虑不同的密封件和结构。本设计中由于密封界面的相对速度不是很大,采用接触式密封,输入轴与轴承盖间V <3m/s,采用粗羊毛毡封油圈,输出轴与轴承盖间也为V <3m/s,故采用粗羊毛毡封油圈。 十、其他技术说明 ①减速器装配前,必须按图纸检验各个部分零件,然后需用煤油清洗,滚动轴承用汽油清洗,内壁涂刷抗机油浸蚀的涂料两次。 ②在装配过程中轴承装配要保证装配游隙。 ③轴承部位油脂的填入量要小于其所在轴承腔空间的2/3。 ④减速器的润滑剂在跑合后要立即更换,其次应该定期检查,半年更换一次。润滑轴承的润滑脂应定期添加。

28、⑤在机盖机体间,装配是涂密封胶或水玻璃,其他密封件应选用耐油材料。 ⑥对箱盖与底座结合面禁用垫片,必要时可涂酒精漆片或水玻璃。箱盖与底座装配好后,在拧紧螺栓前应用0.05mm塞尺检查其密封性。在运转中不许结合面处有漏油渗油现象。 ⑦减速器装配完毕后要进行空载试验和整机性能试验。 空载实验:在额定转速下正反转各1~2小时,要求运转平稳、声响均匀、各联接件密封处不得有漏油现象。 负载实验:在额定转速及额定载荷下,实验至油温不再升高为止。通常,油池温生不得超过,轴温升不得超过。 ⑧搬动减速器应用底座上的钓钩起吊。箱盖上的吊环仅可用与起吊箱盖。 ⑨机器出厂前,箱体外表面要涂防护漆,外伸轴应涂脂后包装。运输外包装后,要注明放置要求。 参考文献: 〖图表x.x-xx〗来自: 吴瑞祥等主编,机械设计基础(下册),北京:北京航空航天大学出版社,2002.5 〖图表xx.xx〗来自: 邱宣怀主编,机械设计(第四版),北京:高等教育出版社,1997(2001重印) 机械设计课程设计/任嘉卉等编著. 北京:北京航空航天大学出版社,2001.1 机械设计手册(上下册)

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年水电工程运行维护管理合同示范文本.docx

- 2025年工程勘测设计合同模板.docx

- 2025年区域产品销售代理合同.docx

- 2025年经销商授权合同样本.docx

- 2025年员工住房资金借贷合同.docx

- 2025年轻钢建筑施工合同示例.docx

- 2025年网络推广托管合同.docx

- 2025年简明个人借款正式合同范例.docx

- 2025年房产按揭贷款合同范例.docx

- 2025年技术合同争议调解.docx

- 2025年电子版城市住宅租赁合同范本.docx

- 2025年简易转让合同协议书样本.docx

- 2025年投资顾问服务合同实例.docx

- 2025年经销合同模板.docx

- 2025年工业项目设计合同样本.docx