掘进机截割部设计

掘进机截割部设计

《掘进机截割部设计》由会员分享,可在线阅读,更多相关《掘进机截割部设计(29页珍藏版)》请在装配图网上搜索。

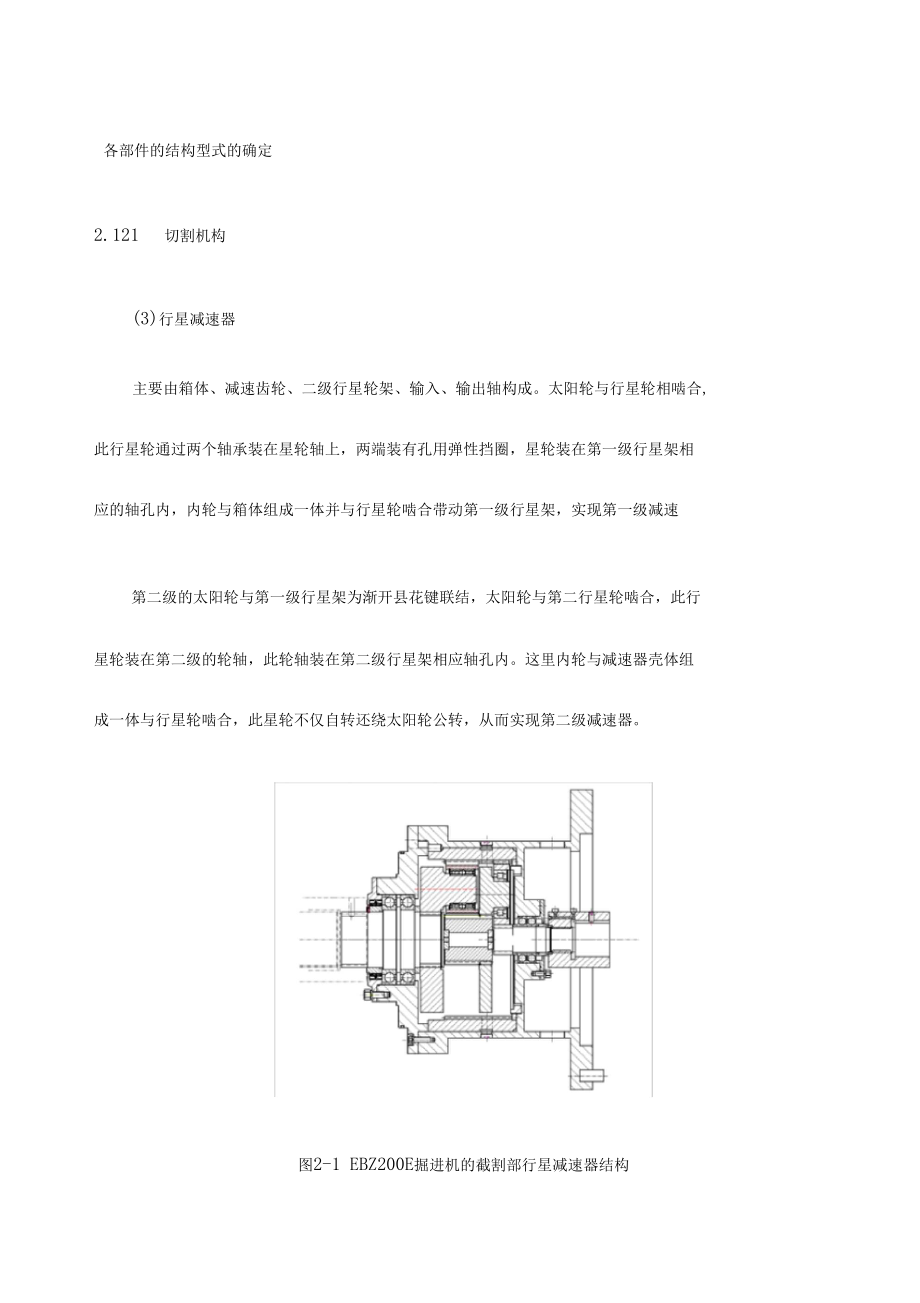

1、各部件的结构型式的确定 2.121 切割机构 (3)行星减速器 主要由箱体、减速齿轮、二级行星轮架、输入、输出轴构成。太阳轮与行星轮相啮合, 此行星轮通过两个轴承装在星轮轴上,两端装有孔用弹性挡圈,星轮装在第一级行星架相 应的轴孔内,内轮与箱体组成一体并与行星轮啮合带动第一级行星架,实现第一级减速 第二级的太阳轮与第一级行星架为渐开县花键联结,太阳轮与第二行星轮啮合,此行 星轮装在第二级的轮轴,此轮轴装在第二级行星架相应轴孔内。这里内轮与减速器壳体组 成一体与行星轮啮合,此星轮不仅自转还绕太阳轮公转,从而实现第二级减速器。 图2-1 EBZ200E掘进机的截割部行星减速器

2、结构 EBZ200E roadheader in Jiamusi Coal Mi ne Mach in ery Co. Ltd. 截割机构技术参数的初步确定 电动机的选择 根据行业标准MT477-1996YBI系列掘进机用隔爆型三相异步电动机选择,确定截割功 率为 200kw,额定电压 AC1140 /660 V,转速 1500rpm 表2-2电动机的基本参数[13] 功率/kW 效率/% 功率因数 / cos 堵转转矩 堵转电流 最小转矩最大转矩 冷却水流 额定转矩 额定电流 额定转矩 量/ m3 h 1 额定转矩 200 92

3、 3悬臂式掘进机截割机构方案设计 截割部的组成 掘进机截割部主要由截割电动机、截割机构减速器、截割头、悬臂筒组成。见图 3-1. 截割部是掘进机直接截割煤岩的装置,其结构型式、截割能力、运转情况直接影响掘进机 的生产能力、掘进效率和机体的稳定性,是衡量掘进机性能的主要因素和指标。因此,工 作部的设计是掘进机设计的关键。 1截割头 2 伸缩部 3 截割减速机 4 截割电机 图3-1 纵轴式截割部 截割部电机及传动系统的选择 切割电机的选择应根据工作条件选取,由设计要求可知,所设计的掘进机可截割硬度 为小于85Mpa的中硬岩,查表2-1可知应该选取功率为200KW的截割

4、电动机。电机动力经 传动系统传向截割头进行截割,且机体为焊接结构,前端与行星减速器相联,后端联接回 转台。电机输出力矩,通过花键套传递给减速器,再由花键套传到主轴,主轴通过内花套 键与截割头相联,把力(矩)传递到割头上,截割头以此方式进行工作。 传动方案设计 悬臂式掘进机的传动方式为电机输出轴通过联轴器将转矩传递给减速器的输入轴,减 速器输出轴通过联轴器将转矩传递给主轴,主轴带动截割头转动。 传动类型的设计 由于行星齿轮传动具有多分流传动、低压力啮合、作用力平衡和运行多变性等一系列 特点,所以在同等工作条件下与定轴齿轮传动相比,行星齿轮传动具有外形尺寸小,重量 轻、传动效率高、工作可

5、靠和同轴传动等许多突出优点,因此国内外纵轴式掘进机的截割 结构传动系统均采用行星齿轮传动,以期在提高承载能力、效率和可靠性的同时,尽可能 地减轻重量、缩小外廓尺寸、降低制造成本。要求传动装置体积小、结构紧凑,并满足一 定的强度要求和减速比要求。因此,这种工作机构的传动装置多采用行星齿轮传动,以满 足以上要求。 如果采用一级减速,则传动比太大,导致齿轮结构很难满足现实要求,因此,决定采 用2级齿轮减速。齿轮系的选取有定轴轮系和周转轮系两种。由于悬臂采用内伸缩式,电 动机、联轴器、的减速器相对于轴向是固定的,从传动装置体积小、结构紧凑等考虑,采 用双级行星齿轮传动。工作机构传动系统布置图 3-1

6、 o 图 3-6 传动系统 Fig 3-6 The transmission system 截割电动机通过联轴节、中心轮、行星轮、内齿轮、中心轮、行星轮和联轴节驱动切 割头进行切割。 中心轮固定在悬臂主轴上,行星轮与之啮合,同时又与一个内齿轮啮合,内齿轮固定在箱 体上。 使减速器的强度能满足电动机的最大转矩和动载荷,即使电动机过载以至停止,减速 器也不至于出现机械故障。若减速器的强度不能满足电动机的最大转矩,必须设过载保护 装置,如安全销、压紧弹簧、液压或摩擦联轴器等。 4 截割部减速机构设计 电机选择 截割速度 根据设计要求,截割头转速 n= 46r/min 截割功率

7、 根据所截割煤岩的特性、工作机构的类型,参照类似工作条件、工作范围的国内外各 种掘进机,来选定截割电机功率。 表 4-1 我国主流掘进机的主要技术性能表 Table of mainly performance of roadheader in China 技术参数 AM50 S-100 EBJ-120TP EBZ200TY S150J ELMB-75C EBJ-200SH 断面/ m2 6〜18 8〜23 8〜18 9〜21 9〜23 6〜17 8〜24 可截割硬度 /MPa 60 70 60 80 80 70 80 〜100 机重/t 2

8、7 36 53 总功率/kW 174 145 190 250 205 130 314 截割功率 /kW 100 100 120 200 150/80 75 200 适应坡度/ (°) 16 16 16 16 16 16 16 系统压力 /MPa 16 16 16 23 16 16 16 外形尺寸 xx xx xx xx xx xx xx /mx mx m 生产厂家 淮南 佳木斯 太原分院 太原分院 佳木斯南京晨光 上海分院 根据设计要求,截割硬度小于 85Mpa选择截割功率为200kW

9、。 选择电机 根据截割功率选择电动机型号为: YBUD-200鬲爆电动机 其主要性能数据如下: 表4-1 型号 额定 同 满 功率 步 载 转 转 速 速 YBUD-200 200KW 150 146 0 0 r/m r/m in in 截割减速器结构设计 根据性能要求:传动比大,输入轴与输出轴具有同轴性,选用行星齿轮传动。 因传动比较大,采用两级行星传动,传动系统简图如图 4-2 : 27 — 一一 —— TTT —I- 图4-1 传动系统简

10、图 Fig 4-1 The diagram of tran smissi on system 行星减速器主要由箱体、减速齿轮、二级行星轮架、输入、输出轴构成。太阳轮与行 星轮相啮合,此行星轮通过两个轴承装在星轮轴上,两端装有孔用弹性挡圈,星轮装在第 一级行星架相应的轴孔内,内轮与箱体组成一体并与行星轮啮合带动第一级行星架,实现 第一级减速⑺。 第二级的太阳轮与第一级行星架为渐开县花键联结,太阳轮与第二行星轮啮合,此行 星轮装在第二级的轮轴,此轮轴装在第二级行星架相应轴孔内。这里内轮与减速器壳体组 成一体与行星轮啮合,此星轮不仅自转还绕太阳轮公转,从而实现第二级减速器。 为了尽量减

11、小减速器体积和重量,将行星减速器的外壳与两级行星传动的内齿圈设计 成一体。这种结构使得低速级和高速级的内齿圈齿数相等, 整个轮系中齿轮的模数也相等。 传动比的分配 确定总传动比并根据传动比分配理论分配各级传动比 ,并选择齿轮齿数 i 总=n0 / n =1460/46= 高速级的传动比: i,= .1.35 i 6.546 低速级的传动比: i i2 4.849 ii 各轴功率、转速和转矩的计算 按指导书表确定各零件效率取: 联轴器效率联= 齿轮啮合效率 齿=(齿轮精度为7级) 滚动轴承效率承= 滚筒效率 卷筒 = 开式齿轮啮合效率 开齿 = 0 轴(电动

12、机轴): P0=Pr =200kw n 0 =1460r/min T0 = 0n0 = x 200X 10‘/1460=轴: Pi= P 0 X 联=p° X 联=200X = 98kw n1=1460r/min T1=XP 1 /n 1 =X 198X 103/1460=轴: P2 =P-i X 12 =p0 X 齿 x 承=200xx = n2= n1/i 1=1460/=min T2=X P2/ n 2=XX 103/=轴: P3=P2X 23 = P 2 X 齿 X 承 =XX= n3 = n2/i2==min T3=XP3/ n 3 =X X 103/=

13、 4.2.3 齿轮部分设计 4.2.3.1 高速级齿轮传动的设计 (1)选择齿轮材料: 太阳轮选用45#钢 调质处理HRC仁5—62 行星轮选用45#钢 调质处理HRC2=5—62 (2)按齿面接触疲劳强度设计计算: 齿宽系数 d ,查教材表8-23按齿轮相对轴承为非对称布置,取 d 齿轮齿数的选择: 传动比条件: Z3/乙扁1 同心条件(各齿轮模数相同): Z3 Zi 2Z2 均布条件(N为整数): (Zi Z3)/k N 邻接条件: (Zi Z2)/si n(180:/k) z 2h「 根据以上四个条件选择 Z1=21 Z2=57 Z3=135 k=3

14、 实际传动比u=Z3/Z计仁 传动比误差 u/u= () /= 误差在5%内,合适 1)确定齿轮传动精度等级, 比照公式:Vt (0.013 0.022)n。3 po / n。 (4-1 ) 估取圆周速度Vt=6.08m/s,参考教材表8-14,8-15选取II公差组7级 2)太阳轮分度圆直径d1, 由下式得: d1 32KT1?U 1(ZE?ZH?Z )2 ( 4-2) \ d u [ H ] a齿宽系数 d : 查表按齿轮相对轴承为非对称布置,取 d = b太阳轮转矩T1 : T 1 = c 载荷系数 K : K=K AKVK K ( 4-3) 使用系数

15、KA : 查表得KA = 动载荷系数匚: 查表得Kv = 齿向载荷分布系数 K : 查表取K =1 齿间载荷分配系数K :由下式及其 =0得 11 1 1 [1.88 3.2( )]cos =[ 旦表并插值得 乙 Z2 20 80 K = 则载荷系数K的初值K K = XX 1 X = d弹性系数ZE : 查表取得Ze=. N / mm2 e节点影响系数( 0,X1 X2 0):根据条件查图可得Zh = f重合度系数Z : 查表( 0),取Z = g许用接触应力[h ]:[H ] Hlim1 ? ZN ? Zw / SH (4-4

16、) 接触疲劳极限应力 Hlim1 , Hlim 2,查表可得 Hlim1 =570N/mm 2 H“m2=460N/mm 应力循环次数N : N1 60njLh 60 1460 300 8 5 1.05 1010 N2 N1 /u =1.05 1010 /7.429 =X 109 则查表得出接触强度的寿命系数Zn1,Zn2 (不允许有点蚀),ZN1 Zn2 1 硬化系数Zw : 根据设计条件查图可取Zw=1 接触强度安全系数 S,按照一般可靠度查SHmir=―,取S=, 2 [H1] =570X 1 X 1/=518N/mm 2

17、[H2] 460X 1 X 1/=418N/mm 所以太阳轮分度圆直径di的设计初值dit为 d1t 73.49mm 2 1.81 71950? 4 1(189.8?2.5?0.87)2 01 ' ~4~( 418 ) 齿轮模数 m : m= dQ Z1=2仁 取m=4 太阳轮分度圆直径的参数圆整值: d ' 1t Z1m=21 X4=84mm 圆周速度 v: v d '1t n1 / 60000 84 1460/60000 6.42m/s 与估取值vt 6.08m/s相近,对K/取值影响不大,不必修正KV 所以可以取定: K v=K/t=,K=K= 太阳轮分度圆

18、直径d1: d 1=d '1t =84mm 行星轮分度圆直径 d2: d 2=mZ=4X 57=228mm 中心距a : 齿宽b: a= m(乙乙)4(21 57) 160mm 2 2 b d ? d1tmin 0・5 73.49 36.74mm,取 37 行星轮齿宽 b2 : b 2=b=37mm 太阳轮齿宽 b1: b 1=bz+(5--10) 取 b1=45 内齿圈分度圆直径:d3=mZ=4X 135=540mm 低速级齿轮传动的设计 (1)选择齿轮材料: 行星轮选用45#钢 调质处理HRC2=5—62 (2)按齿面接触疲劳强度设计计算:

19、齿宽系数 d ,查教材表8-23按齿轮相对轴承为非对称布置,取 d 齿轮齿数的选择: 传动比条件: Z3/乙扁1 同心条件(各齿轮模数相同): Z3 Zi 2Z2 均布条件(N为整数): (Zi Z3)/k N 邻接条件: (Zi Z2)/si n(180:/k) z 2h; 根据以上四个条件选择 Z1=29 Z2=53 Z3=135 k=3 实际传动比u=Z3/Z计仁 传动比误差 u/u=()/= (4-5) (4-6) (4-7) 齿间载荷分配系数K : 由下式及其 =0得 误差在5%内,合适 1) 确定齿轮传动精度等级比照公式: vt (0.0

20、13 0.022)n23 p2/n2 估取圆周速度Vt=s,参考教材表8-14 , 8-15选取II公差组7级 2) 太阳轮分度圆直径d1, 由下式得: 』2KT2 u 1 ZE?ZH?Z 2 d2 3 ― ?—( E [ H]) V d u [ h] a齿宽系数d : 查表按齿轮相对轴承为非对称布置,取 d = b太阳轮转矩T2 : T 2 = m c载荷系数K : K=K aKvK K 使用系数Ka : 查表得Ka = 动载荷系数Kv : 查表得Kv = 齿向载荷分布系数K : 查表取K =1 11 1 1 [1.88 3.2(-久问=[亦80查表

21、并插值得 K 则载荷系数K的初值Kt K = XX 1X = d弹性系数ZE : 查表取得ZE=. N / mm [H2] 460X 1 X 1/=418N/mm 所以太阳轮分度圆直径d1的设计初值d1t为 2 1.81 7287860?5.5 1(189.8?2.5?0.87)2 勺 0.8 ' 5.5( 418 ) e节点影响系数( 0,X1 X2 0):根据条件查图可得Z h = f重合度系数Z : 查表( 0),取Z = g许用接触应力[ H ] : [ H ] Hlim1 ?ZN ?Zw/ Sh (4-8) 接触疲劳极限应力 Hl

22、im1 , H“m2,查表可得 小盲=570N/mm H阮 2 2 =460N/mm 应力循环次数N : N1 60njLh 60 197.32 300 8 5 1.42 108 N2 N1 /u =1.42 108/5.5 = X 107 则查表得出接触强度的寿命系数Zn1,Zn2 (不允许有点蚀),Zn1 Zn2 1 硬化系数Zw: 根据设计条件查图可取Zw=1 接触强度安全系数S,按照一般可靠度查SHmin=―,取S=, 2 d2t 113.8mm [H1] =570X 1 X 1/=518N/mm 齿轮模数 m : m= d2t/Z2=29= 取

23、 m=4 太阳轮分度圆直径的参数圆整值: d ' it Zim=29X 4=116mm 圆周速度 v: v d'1t n2/60000 120 197.32/60000 1.24m/s 与估取值vt 1.29m/s相近,对KV取值影响不大,不必修正KV 所以可以取定: K v=KVt=, K=K= 太阳轮分度圆直径d1: d 1=d'1t=116mm 行星轮分度圆直径 d2: d 2=mZ=4X 53=212mm 中心距a : a= m(Z1 Z2) 4(29 53) a= 2 2 164 mm 齿宽b: b d ? d1tmin °・5 113.8 56.9

24、mm,取 57 行星轮齿宽 b2 : b 2=b=57mm 太阳轮齿宽 b1: b 1=b+(5--10) 取 b1=65mm 内齿圈分度圆直径: d 3=mZ=4X 135=540mm 轴设计及校核 输入轴、中间空心轴和输出轴只承受转矩作用而无弯矩作用,所以在设计计算时只需 按照许用转应力计算公式计算出最小轴径,然后按照轴上零部件进行设计,不需要再对轴 进行校核计算 输入轴: 材料 40Cr ( A 100.7^98) 功率 P 158.4KW 转速 n 1460r/min (4-9) 输出轴: 材料 40Cr ( A 100

25、.7^98) 功率 P 143.14KW 转速 n 36r/min (4-10) [p !143 14 d输出 A3 n 100 3 36 158・4 中间空心轴 材料 40Cr ( A 100.7^98) 功率 P 150.58KW 转速 n 197.32 r/min 虫 0.53 1.03 100 110 93.59 1.03 108.7 (4-11 ) (4-12) (4-13) 行星轮轴 行星轮轴不仅承受啮合作用力对其施加的载荷,而且还要承受行星齿轮的离心力对 其施加的载荷。 图4-2齿轮运动简图 The diagram of gea

26、r's load 行星轮c作用于中心轮a的切向力: 高速级: Fca1 2000Ta1 2000 1036.11 7771 N (4-14) np1d al 3 88.89 2000Ta2 7287.86 低速级: F ca2 2000 24987 n P2da2‘ 3 194.44 中心轮a作用于行星轮c 的切向力: 高速级: Fac1 Fca1 -7771 (4-15) 低速级: Fac2 Fca2 24987 内齿轮 b 作用于行星轮 c 的切向力:

27、 高速级: Fbc1 Fac1 -7771 (4-16) 低速级: Fbc2 Fac2 24987 转臂 x 作用于行星轮 c 的切向力: 高速级: Fxc1 2Fac1 15542 (4-17 ) 低速级: Fxc2 2Fac2 49974 转臂 x 所受的作用力: 高速级: Fcx1 Fxc1 15542 (4-18) 低速级: Fcx2 Fxc2 49974 内齿轮 b 所受的切向力: 高速级: Fcb1 Fbc1 7771 (4-19 ) 低速级: Fcb2

28、 Fbc2 24987 啮合作用力载荷为中心轮 a 和内齿轮 b 作用于行星轮 c 的切向力之和: 低速级: F 啮合 2 Fac2 F bc2 2 Fac2 49974 离心力: 高速级: Fli 6.73 10 11d"bnjrx。 198 (4-21 ) 低速级: Fli 6.73 10 11dfbn;rx o 73 (4-22) 两种作用力在同一平面内,方向垂直,其合力为: 高速级: Fd - F啮合12 F离心12 15543 低速级: Fc2 - F啮合2 F离心2 49975 行星轮轴最可

29、能的失效形式是剪断,应校核其剪切应力 材料40Cr 40^52 高速级: 4Fc1 4 15543 2 2 5.5 d1 3.14 60 低速级: 4Fc2 4 49975 2 2 6.37 d2 3.14 100 (4-23) 轴承设计及校核 在结构要求很紧凑时•可选用无内圈和外圈的滚针轴承,此时滚道就是行星轮孔壁和 行星轴表面。 由于掘进机截割机构行星减速器的外廓尺寸受到极大的限制,行星齿轮直径太小 其轴承的选用便是要解决的难题之一。 根据上述限制条件,一般要选择内外径之差如此小的轴承,通常会首先选用滚针轴承 或滑动轴承可是采用滚针轴承虽能满足尺寸方

30、面的要求,但在承受强烈冲击及重负荷的工 况下,其使用寿命不能满足可靠性方面的要求。而滑动轴承因偏载、润滑等问题,同样保 证不了可靠性要求。为了解决这一难题,在该机的设计中采用了另一种形式,即用行星齿 轮内孔充当轴承滚子的外圈滚道,行星轴圆柱面充当本轴承滚子的内圈滚道,在内外滚道 间充填短圆柱滚子,与行星齿轮、行星轴等共同组成行星齿轮轴承。 在该轴承的设计中,重点考虑了以下几个方面 : 1)结构。短圆柱滚子安装在齿轮内孔和轴之间阀。在圆周上排列着的短圆柱滚子问 设有保持架,在轴向方向因有多排短圆柱滚子,排与排之间设有铝青铜制成的隔环,防止 排与排间的运动干涉。 2)润滑。由于良好的润滑可以

31、减小摩擦 ,降低发热,使行星齿轮轴承正常运转.延 长其使用寿命。当多排圆柱滚子披密集地安装在行星齿轮孔及轴之间,处于中间排的短圆 柱滚子润滑比较困难。在行星齿轮齿根处钻几个直通至排与排之间的小孔,小孔的个数视 短圆柱滚子排数而定.小孔座均匀分布在齿轮圆周上。 3)精度。由于行星齿轮内孔充当轴承外滚道,行星轴表面充当轴承内滚道,因此对 行星齿轮内孔及轴的形状精度、尺寸精度和表面粗糙度等要求较高,均按滚动轴承的精度 标准予 以考虑。另外 ,尺寸公差的给出除参照标准推荐值外,还同时考虑短圆柱滚子、 厢环、挡环等相关 件的尺寸精度 ,并通过计算确定,最终还要满足滚动轴承标准中关于 滚子轴承轴向游隙和

32、径向游隙的要求。 4) 材料及热处理。该轴承中与短圆柱滚子相接触的行星齿轮和轴表面,除具有高的 加工质量外,还要有很高的热处理硬度•同时为兼顾齿轮和轴对高强度的要求•因此在选 择材料时,通常采用高强度渗碳淬火钢•如 18Cr2N4W 20Cr2N4A等•这类钢材除具有很 高的强度,而且通过渗碳淬火,可使渗碳表面达到 HRC58-63。 花键设计及校核 花键设计及校核 花键联结为多齿工作,承载能力高,对中性好,导向性好,齿根较浅,应力集中小, 对轴穀的削弱小。 矩形花键加工方便,可用磨削方法获得较高的精度。按齿数和齿高不同规定有轻、中 两个系列。应用广泛。一般用于轻载和中载。

33、渐开线花键受载时齿上有径向分力,能起自动定心的作用,使各齿载荷作用均匀,强 度高,寿命长,加工工艺与齿轮加工相同,易获得较高的精度和互换性。用于载荷较大, 定心精度要求高,以及尺寸较大的联结。齿根有平齿根和圆齿根,渐开线有标准压力角 30°、。和45°。30。压力角花键应用广泛,既适用于传递运动,又适用于传递动力,不 仅适用于固定联结,而且适用于滑动和浮动联结, 45°花键适用于固定联结,通常用于传 动精度要求不太高的结构上,。花键介于上述两者之间,常用于联轴器。 联轴器花键: 压力角 d 37.5,Z 20 m 2.5 大径尺寸 Dee m(Z 0.9) 66.15 强度校核:一般

34、的花键联结只进行挤压强度和耐磨性计算。对于静联结,其主要失效 形式是齿面压溃,偶尔也会发生齿根被折断,对于动联结,主要的失效形式是工作面的过 度磨损。本次设计的花键都是静联结,其强度条件为: pp (4-24) 2T Zhld 2 1046.58 p 0.8 20 0.9 3.5 40 20 2.5 °021 pp 满足强度 输出轴花键: 选用压力角D 30 20 m 2.5大径尺寸Dee m(Z 1) 52.5 强度校核 2 37970.81 0.8 29 3.5 66 29 3.5 0.046 pp满足强度

35、 低速太阳轮花键 根据结构,高速级转臂与低速级太阳轮联结的外花键与低速级太阳轮设计成一体,所 以该花键联结的尺寸参照太阳轮的尺寸,只进行强度校核。 p 2 7287.86 0.18 pp 满足强度 0.8 29 4 48 29 4 联轴器的选择 输入端联轴器的选择 (4-25) 计算转矩:Tc K?T K ?9550-pw Tn Nm 查表知K=. TC K ?T K?9550巴 *9550**200/1460= n 根据工作情况要求,决定高速轴I与电动机轴之间选用弹性柱销联轴器。按 [1]表 4-2-22查联轴器型号为:HL5联轴器55 142 GB5014-85

36、输出端联轴器的选择 计算转矩:TC K ?T K?9550旦 Tn Nm n 查表知K=. TC K ?T K?9550 匹 *9550*36= n 根据工作情况要求,低速轴V与工作机主轴之间需要选用三个涨套联轴器。涨套联轴 器是靠正压力产生涨紧力,而通过涨紧力产生的摩擦力传递扭矩。涨套联轴器除具有传递 扭矩大、对中性好、结构简单、拆装方便等优点之外,还可起缓冲和过载保护作用。 所以选用Z18型胀紧联结套。标记为:乙8型胀紧联结套120X 112 ;其基本尺寸为 表4-2 d D i L Mt Ft dt n Ma Pt G 基 本 尺 寸 额定 螺母 胀套与轴结合 重量 负载 面上压力 mm KN dt n N/mm2 kg 120 165 100 112 673 M12 15 145 165

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。