三轴五档变速器课程设计 中心距78 发动机功率64KW

三轴五档变速器课程设计 中心距78 发动机功率64KW

《三轴五档变速器课程设计 中心距78 发动机功率64KW》由会员分享,可在线阅读,更多相关《三轴五档变速器课程设计 中心距78 发动机功率64KW(41页珍藏版)》请在装配图网上搜索。

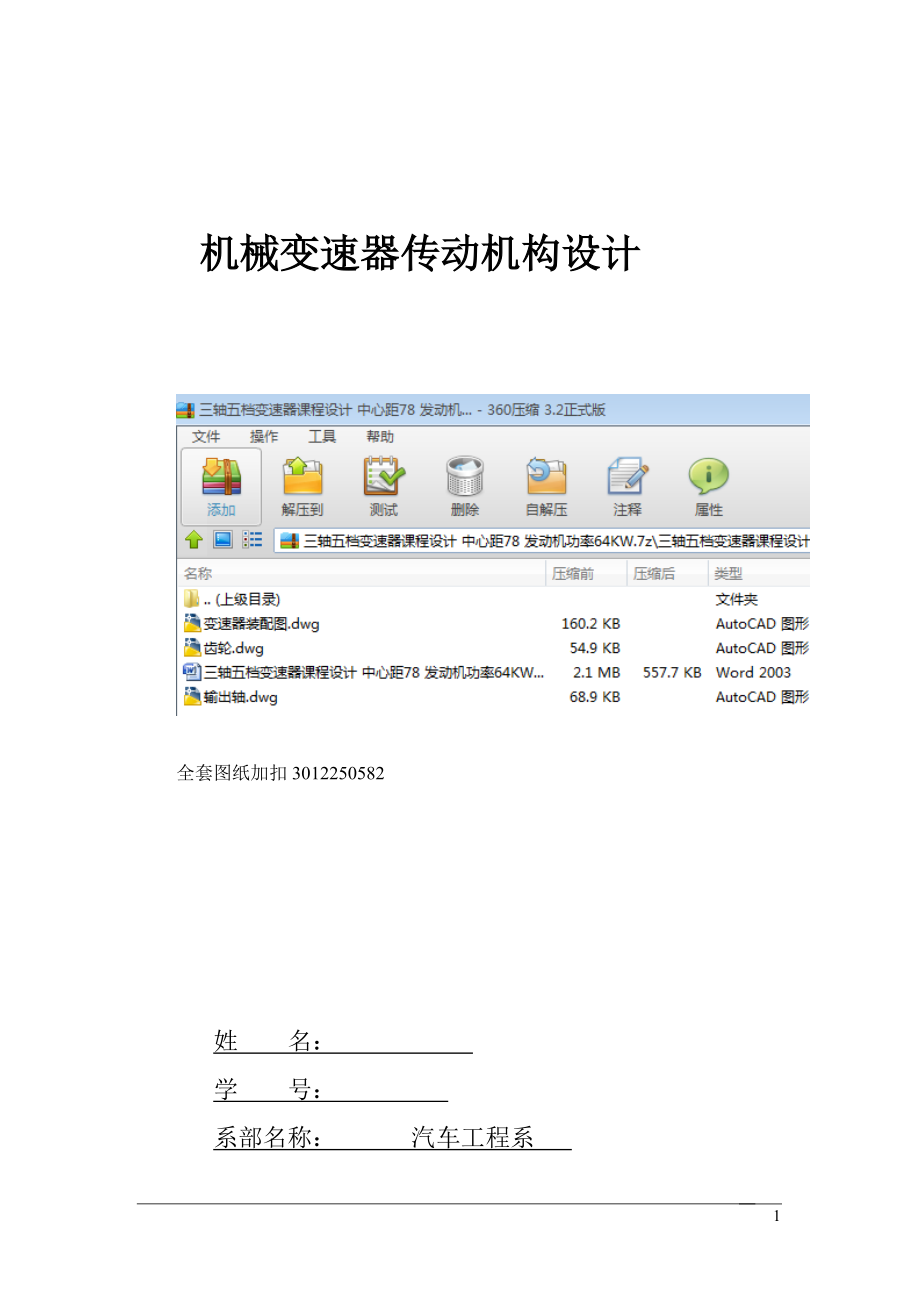

1、 机械变速器传动机构设计 全套图纸加扣 3012250582 姓 名: 学 号: 系部名称: 汽车工程系 班 级: 车辆B06-2班 指导老师: 职 称: 目 录 第一章 变速器参数的确立 4 1.1 变速器各挡传动比的确定 4 1.1.1 中心距A 6 1.2 齿轮参数 6 1.3 各挡齿轮齿数的分配 8 第2章 齿轮的校核 18 2.1 齿轮材料的选择原则 18 2.

2、2 计算各轴的转矩 18 轮齿弯曲强度计算 19 4、轮齿接触应力σj 23 第3章 轴及轴上支承联接件的校核 29 3.1 轴的工艺要求 29 3.2 计算齿轮的受力,选择一档受力分析,进行轴的刚度和强度校核 29 3.3 轴的刚度计算 30 3.4 轴承校核 37 3.4.1轴承校核 37 7.7.2输入轴轴承校核 38 3.5 中间轴轴承校核 39 参考文献 41 初始数据:(方案二) 学号:1 最高车速:=110-2=108Km/h 发动机功率:=66-2=64KW

3、 转矩:=210-2×1=208Nm 总质量:ma=4100-1×5=4095Kg 转矩转速:nT=2100r/min 车轮:R16(选6.5R16RT) r≈R=360mm 第一章 变速器参数的确立 1.1 变速器各挡传动比的确定 初选传动比: 设五挡为直接挡,则=1 = 0.377 式中: —最高车速 —发动机最大功率转速 —车轮半径 —变速器最小传动比 —主减速器传动比 / =1.4~2.0 即

4、=(1.4~2.0)×2100=2940~4200r/min 取=4200r/min =0.377×=0.377×=5.27 双曲面主减速器,当≤6时,取=90%,›6时,=85%。 =96%, =×=90%×96%=86.4% 最大传动比的选择: ①满足最大爬坡度。 根据汽车行驶方程式 (1.1) 汽车以一挡在无风、干砂路面行驶,公式简化为 (1.2) 即, 式中:G—作用在汽车上的重力,,—汽车质量,—重力加速度,=4095×9.

5、8=40131N; —发动机最大转矩,=208N.m; —主减速器传动比,=5.27; —传动系效率,=86.4%; —车轮半径,=0.36m; —滚动阻力系数,对于货车取=0.02; —爬坡度,取=16.7° =4.58 ②满足附着条件。 ·φ 在沥青混凝土干路面,φ=0.7~0.8,取φ=0.75 即≤=6.68 由①②得4.58≤≤6.68; 所以,取=4.58 。 其他各挡传动比的确定: 按等比级数原则,一般汽车各挡传动比大致符合如下关系: 式中:—常数,也就是各挡之间的公比;因此,各挡的传动比为: ,,, ==1.46 所以其

6、他各挡传动比为: ==2.14,==3.13,==1.46 1.1.1 中心距A 初选中心距时,可根据下述经验公式 (1.3) 式中:—变速器中心距(mm); —中心距系数,乘用车:=8.9~9.3,商用车:=8.6~9.6,取9.2 ; —发动机最大转矩(N.m); —变速器一挡传动比,=4.58 ; —变速器传动效率,取96% ; —发动机最大转矩,=208N.m 。 则, = =89.3(mm) 1.2 齿轮参数 1、模数 对货车,减小质量比减小噪声更重要,故齿轮应该选用大些的模数;从工艺方面考虑,各挡齿轮

7、应该选用一种模数。 啮合套和同步器的接合齿多数采用渐开线。由于工艺上的原因,同一变速器中的接合齿模数相同。其取值范围是:乘用车和总质量在1.8~14.0t的货车为2.0~3.5mm;总质量大于14.0t的货车为3.5~5.0mm。选取较小的模数值可使齿数增多,有利于换挡。 表1.2.1 汽车变速器齿轮法向模数 车型 乘用车的发动机排量V/L 货车的最大总质量/t 1.0>V≤1.6 1.6<V≤2.5 6.0<≤14.0 >14.0 模数/mm 2.25~2.75 2.75~3.00 3.50~4.50 4.50~6.00 表1.2.2 汽车变速器常用齿轮模数

8、一系列 1.00 1.25 1.5 2.00 2.50 3.00 4.00 5.00 6.00 二系列 1.75 2.25 2.75 (3.25) 3.50 (3.75) 4.50 5.50 — 根据表1.2.1及1.2.2,齿轮的模数定为3.5mm。 2、压力角 理论上对于乘用车,为加大重合度降低噪声应取用14.5°、15°、16°、16.5°等小些的压力角;对商用车,为提高齿轮承载能力应选用22.5°或25°等大些的压力角。 国家规定的标准压力角为20°,所以变速器齿轮普遍采用的压力角为20°。3、螺旋角 实验证明:随着螺旋角的增大,齿的强

9、度也相应提高。在齿轮选用大些的螺旋角时,使齿轮啮合的重合度增加,因而工作平稳、噪声降低。斜齿轮传递转矩时,要产生轴向力并作用到轴承上。设计时,应力求使中间轴上同时工作的两对齿轮产生的轴向力平衡,以减小轴承负荷,提高轴承寿命。因此,中间轴上不同挡位齿轮的螺旋角应该是不一样的。为使工艺简便,在中间轴轴向力不大时,可将螺旋角设计成一样的,或者仅取为两种螺旋角。 货车变速器螺旋角:18°~26° 初选一挡斜齿轮齿轮螺旋角为25,其余挡斜齿轮螺旋角18°。 4、齿宽 直齿,为齿宽系数,取为4.5~8.0,取6.0; 斜齿,取为6.0~8.5,取6.0。 5、齿顶高系数 在齿轮加工精度提高以

10、后,包括我国在内,规定齿顶高系数取为1.00。 1.3 各挡齿轮齿数的分配 如图所示为变速器的传动示意图。在初选中心距、齿轮模数和螺旋角以后,可根据变速器的挡数、传动比和传动方案来分配各挡齿轮的齿数。应该注意的是,各挡齿轮的齿数比应该尽可能不是整数,以使齿面磨损均匀。 1、 确定一挡齿轮的齿数 中间轴一挡齿轮齿数,货车可在12~17之间选用,最小为12~14,取=14一挡齿轮为斜齿轮。 一挡传动比为 (1.4) 为了求,的齿数,先求其齿数和, 斜齿

11、(1.5) ==46.6取整后47 即=-=47-14=33 2、对中心距进行修正 因为计算齿数和后,经过取整数使中心距有了变化,所以应根据取定的和齿轮变位系数重新计算中心距,再以修正后的中心距作为各挡齿轮齿数分配的依据。 ==90.75 取整后为90mm 计算精确值:A= 对一挡齿轮进行角度变位: 端面啮合角 : tan=tan/cos =21. 71° 啮合角 : cos==0.926 =22.076° 式中:=(90-88.7)/3.5=0.06 cos=0.066 变位系数之和 =0.09 =0

12、.09-0.066=0.0024 当量齿数 =43.23 =18.34 查机械设计手册小齿轮变位系数为,则大齿轮变位系为 一挡齿轮参数: 分度圆直径 3.5×33/ cos23.95°=126.06mm =3.5×13/ cos23.95°=53.48mm 齿顶高 =2.296 =4.536 齿根高 =5.495

13、 =3.255 齿全高 =7.791 齿顶圆直径 =131.192mm =62.552mm 齿根圆直径 =114.16mm =46.97mm 3、确定常啮合传动齿轮副的齿数 由式(1.3)求出常啮合传动齿轮的传动比 (1.6) 常啮合传动齿轮的中心距与一挡齿轮的中心距相等,即

14、 (1.7) ==47.001 由式(1.6)、(1.7)得=15.64, 为=16=31,则: =≈=4.58 对常啮合齿轮进行角度变位: 端面压力角 tan=tan/cos =21.71° 端面啮合角 = 变位系数之和 =0.096 查变位系数线图得: 26 计算精确值:A= 常啮合齿轮数: 分度圆直径 =61.12mm

15、 =118.42mm 齿顶高 =4.326mm =2.506mm 式中:=0.06 =0.066 齿根高 =(1+0.25-0.31)×4=3.76mm =(1+0.25+0.369)×4=6.476mm 齿全高 =7.917mm 齿顶圆直径 =69.772mm

16、 =123.423mm 齿根圆直径 =54.19mm =107.85mm 当量齿数 =20.91 =40.613 4、确定其他各挡的齿数 (1)二挡齿轮为斜齿轮,模数与一挡齿轮相同,初选=18° (1.8) (1.9) ==48.91 取整为=29=19 则,==3.09≈3.13 求的精确值: =21.3°

17、对二挡齿轮进行角度变位: 理论中心距 =90mm 端面压力角 tan=tan/cos =21. 3° 端面啮合角 = 变位系数之和 =0 =0.21 =-0.21 二挡齿轮参数: 分度圆直径 =108.75mm =71.25mm 齿顶高 =2.675mm =4.235mm

18、 式中:=0 =0 齿根高 =5.11mm =3.64 齿全高 =7.875 齿顶圆直径 =114.63mm =79.37mm 齿根圆直径 =98.88mm =63.62mm 当量齿数 =35.66 =23.36 (2)三挡齿轮为斜齿

19、轮,初选=18° (1.10) (3.11) 由式(3.10)、(3.11)得=21.494,=22.672 取整=23=25 ==2.04≈2.14 对三挡齿轮进行角度变为: 理论中心距 =90mm 求的精确值: =21.04 端面压力角 tan=tan/cos =21.3° 端面啮合角 ==0.929 变位系数之和 =0 =0.

20、108 三挡齿轮参数: 分度圆直径 =86.25mm =93.75mm 齿顶高 =3.878mm =3.122mm 式中:=0 =0 齿根高 =3.997mm =4.753mm 齿全高 =7.875 齿顶圆直径 =94.244mm

21、 =99.994mm 齿根圆直径 =78.256mm =84.244 当量齿数 =28.29 =30.74 (3)四挡齿轮为斜齿轮,初选螺旋角=18 (1.12) (1.13) 由(1.12)、(1.13) 取整=21,=27 则: ==1.51≈=1.45 对四挡齿轮进行角度变位:

22、 理论中心距 =90mm 求螺旋角的精确值: =21.3° 端面压力角 tan=tan/cos=0.398 =21.23° 端面啮合角 ==0.9321 变位系数之和 =0 =0.12=-0.12 四挡齿轮参数: 分度圆直径 =78.75mm =101.25mm 齿顶高 =3.92mm

23、=3.08mm 式中:=0 =0 齿根高 =3.955mm =4.795mm 齿全高 =7.875 齿顶圆直径 =86.66mm =107.41mm 齿根圆直径 =70.84mm =91.66 当量齿数 =33.21

24、 =25.83 5、确定倒挡齿轮齿数 初选=14 =34 则: =52.5mm 为保证倒挡齿轮的啮合和不产生运动干涉,齿轮11和12齿顶圆之间应保持有0.5mm以上的间隙,则齿轮13的齿顶圆直径应为 =126.5mm 计算倒挡轴和第二轴的中心距 = =88mm 计算倒挡传动比 ==4.7 =14 =17 =34 m=3.5 =0 啮合脚 =20 分度圆直径 d=m z =123.48 d 12=59.5mm d13=54.11m

25、m 倒挡齿轮参数: 分度圆直径 =119mm 59.5mm 45.5mm 齿顶高 2.24mm = 3.6435mm =4.305mm 齿根高 =5.18 mm =4.0915mm =3.155mm

26、 齿顶圆直径 =123.48mm =54.11mm =66.787mm 齿根圆直径 =108.64mm =51.317mm =39.2mm 第2章 齿轮的校核 2.1 齿轮材料的选择原则 1、满足工作条件的要求 不同的工作条件,对齿轮传动有不同的要求,故对齿轮材料亦有不同的要求。但是对于一般动力传输齿轮,要求其材料具有足够的强度和耐磨性,而且齿面硬,齿芯软。 2、合理选择材料

27、配对 如对硬度≤350HBS的软齿面齿轮,为使两轮寿命接近,小齿轮材料硬度应略高于大齿轮,且使两轮硬度差在30~50HBS左右。为提高抗胶合性能,大、小轮应采用不同钢号材料。 3、考虑加工工艺及热处理工艺 变速器齿轮渗碳层深度推荐采用下列值: 时渗碳层深度0.8~1.2 时渗碳层深度0.9~1.3 时渗碳层深度1.0~1.3 表面硬度HRC58~63;心部硬度HRC33~48 对于氰化齿轮,氰化层深度不应小于0.2;表面硬度HRC48~53[12]。 对于大模数的重型汽车变速器齿轮,可采用25CrMnMO,20CrNiMO,12Cr3A等钢材,这些低碳合金钢都

28、需随后的渗碳、淬火处理,以提高表面硬度,细化材料晶面粒[13]。 2.2 计算各轴的转矩 发动机最大扭矩为208N m,最高转速4200r/min,齿轮传动效率99%,离合器传动效率99%,轴承传动效率96%。 Ι轴 ==208×99%×96%=197.68 N.m 中间轴 ==197.68×0.96×0.99×31/16=364.02N.m Ⅱ轴 一挡=364.02×0.96×0.99×33/14=815.48N.m 二挡=364.02×0.96×0.99×29/19=518.05N.m 三挡=364.02×0.96×0.99×

29、23/25=294.71N.m 四挡=364.02×0.96×0.99×21/27=268.08N.m 倒挡=364.02×0.96×0.99×Z11/Z12=691.93 N.m =364.02×0.96×0.99×Z2/Z1=364.02 N.m =364.02×0.96×0.99×Z13/Z12=264.56 N.m 2、轮齿强度计算 轮齿弯曲强度计算 1、直齿轮弯曲应力 图4.1 齿形系数图 (4.1) 式中:—弯曲应力(MPa); —计算载荷(N.mm); —应力集中系数,可近似取=1.65;

30、 —摩擦力影响系数,主、从动齿轮在啮合点上的摩擦力方向不同,对弯曲应力的影响也不同;主动齿轮=1.1,从动齿轮=0.9; —齿宽(mm); —模数; —齿形系数,如图4.1。 当计算载荷取作用到变速器第一轴上的最大转矩时,一、倒挡直齿轮许用弯曲应力在400~850MPa,货车可取下限,承受双向交变载荷作用的倒挡齿轮的许用应力应取下限。 3、斜齿轮弯曲应力 (4.2) 式中:—计算载荷(N·mm); —法向模数(mm); —齿数; —斜齿轮螺旋角(°); —应力集中系数,=1.50; —齿形系数,可按当量齿数在图中查得;

31、 —齿宽系数=7.0 —重合度影响系数,=2.0。 当计算载荷取作用到变速器第一轴上的最大转矩时,对乘用车常啮合齿轮和高挡齿轮,许用应力在180~350MPa范围,对货车为100~250MPa。 (1)计算一挡齿轮9,10的弯曲应力 =14,=33,=0.171,=0.135,=815.48N.m,=364.02N.m,=23.95=3. 5 主动齿轮 = =207.09MPa<100~250MPa 从动齿轮 = =221.87MPa<100~250MPa (2)计算二挡齿轮7,8的弯曲应力 =29,=19,=0.156,=0.137,=5280

32、54N.m,=364.02N.m,=21.3=3 5 主动齿轮 = =182.46MPa<100~250MPa 从动齿轮 = =168.08MPa<100~250MPa (3)计算三挡齿轮5,6的弯曲应力 =23,=25,=0.152,=0.132,=294.71N.m,=364.02N.m,=21.3=3. 5 主动齿轮 = =125.23 从动齿轮 = =163.87MPa<100~250MPa (4)计算四挡齿轮3,4的弯曲应力 =21,=27,=0.148,=0.142,=268.08N.m,=364.02N.m,

33、=21.3=3. 5 主动齿轮 = =127.83MPa<100~250MPa 从动齿轮 = =140.71MPa<100~250MPa 六 倒档齿轮 弯曲应力校核 =364.02N.m 倒挡264.56 N.m 691.93N.m =34 =17, =13,=0.142,=0.142,=0.136 =3. 5 主动齿轮=1.1,从动齿轮=0.9; = =554.27MPa<100~250MPa = =677.66 MPa<100~250MPa = =485.88MPa<100~250MPa

34、 注:倒档直齿轮许用应力在400~850 MPa,当计算载荷作用到变速器另一轴上的最大转矩时,对乘用车长啮合齿轮和高速档齿轮,许用应力在100~250MPa范围内,因此校核适应各档。 4、轮齿接触应力σj (4.3) 式中:—轮齿的接触应力(MPa); —计算载荷(N.mm); —节圆直径(mm); —节点处压力角(°),—齿轮螺旋角(°); —齿轮材料的弹性模量(MPa); —齿轮接触的实际宽度(mm); 、—主、从动齿轮节点处的曲率半径(mm),直齿轮、,斜齿轮、; 、—主、从动齿轮节圆半径(mm)。 将作用在变速器第一轴上的

35、载荷作为计算载荷时,变速器齿轮的许用接触应力见表4.1。 弹性模量=20.6×104 N·mm-2,齿宽=7×5.5=38.5mm 表4.1 变速器齿轮的许用接触应力 齿轮 渗碳齿轮 液体碳氮共渗齿轮 一挡和倒挡 1900~2000 950~1000 常啮合齿轮和高挡 1300~1400 650~700 (1)计算一挡齿轮9,10的接触应力 =815.48N.m =364.02N.m =23.95 mm 节圆直径:mm, mm 21.56 9.14 ==1956. 9MPa ==1904.83MPa (2)计算二挡齿轮7,

36、8的接触应力 =528.05N.m,=364.02N.m =21.3 mm 节圆直径:mm, mm 18.59 12.18 ==1507.39 MPa = =1541.36 MPa (3)计算三挡齿轮5,6的接触应力 =294718N.m =364.02N.m =21.3 mm 节圆直径:mm, mm =14.75 16.03 主动齿轮 ==1183.27 MPa ==1371.05MPa (4)计算四挡齿轮7,8的接触应力 =268.08N.m =364.02N.m

37、=21.3 mm 节圆直径:mm, mm =13.47 =17.31 主动齿轮 = =123.96 MPa = =902.96 MPa (5)计算五挡齿轮9,10的接触应力 =197.68N.m =364.02N.m =23.95 mm 节圆直径:mm, mm =12.83 20.3 主动齿轮 ==1264 MPa ==270.76MPa (6)计算倒挡直尺齿轮11,12,13的接触应力 =364.02N.m 264.56. N.m 691.93N.m mm mm mm mm =20.78

38、 =10.39 =7.95 = =1905.34MPa<1900~2000MPa = =1987.14MPa<1900~2000MPa = =1900.46MPa<1900~2000MPa 第3章 轴及轴上支承联接件的校核 3.1 轴的工艺要求 倒挡轴为压入壳体孔中并固定不动的光轴。变速器第二轴视结构不同,可采用渗碳、高频、氰化等热处理方法。对于只有滑动齿轮工作的第二轴可以采用氰化处理,但对于

39、有常啮合齿轮工作的第二轴应采用渗碳或高频处理[14]。第二轴上的轴颈常用做滚针的滚道,要求有相当高的硬度和表面光洁度,硬度应在HRC58~63, 面光洁度不低于▽8[15]。 对于做为轴向推力支承或齿轮压紧端面的轴的端面,光洁度不应低于▽7,并规定其端面摆差。一根轴上的同心直径应可控制其不同心度[16]。 对于采用高频或渗碳钢的轴,螺纹部分不应淬硬,以免产生裂纹。 对于阶梯轴来说,设计上应尽量保证工艺简单,阶梯应尽可能少[17]。 3.2 计算齿轮的受力,选择一档受力分析,进行轴的刚度和强度校核 (1)一挡齿轮1, 2的圆周力、 mm, =1

40、97.68N.m, 初选轴的直径在已知中间轴式变速器中心距时,轴的最大直径和支承距离的比值可在以下范围内选取:对输入轴=0.16~0.18:对输出轴0.18~0.21。 输入轴花键部分直径(mm)可按式下面公式初选 (5.1) 式中:—经验系数,=4.0~4.6; —发动机最大转矩(N.m)。 输出轴最高档花键部分直径=23.69~27.25mm取24mm;输入轴最大直径=40.5~54mm取45mm。输出轴:;输入轴: 3.3 轴的刚度计算 若轴在垂直面内挠度为,在水平面内挠度为和转角为δ,可分别用下列式计

41、算 式中:—齿轮齿宽中间平面上的径向力(N); —齿轮齿宽中间平面上的圆周力(N); —弹性模量(MPa),=2.1×105MPa; —惯性矩(mm4),对于实心轴,;—轴的直径(mm),花键处按平均直径计算; 、—齿轮上的作用力距支座、的距离(mm); —支座间的距离(mm)。 轴的全挠度为mm。 轴在垂直面和水平面内挠度的允许值为=0.05~0.10mm,=0.10~0.15mm。齿轮所在平面的转角不应超过0.002

42、rad[18]。 (1)输入轴的刚度 =2566.52N,轴颈=30mm,=22mm,=202mm, =2.1×105NN N,N (2)输出轴的刚度 =5498.42N,轴颈mm,=85mm,=316mm, =2.1×105N ,N N (3)轴的强度计算 输入轴强度计算 =61.35mm,=197.68N.m,=22mm,=30mm,=202mm =6444.34N.m,=2566.52N.m,=2862.47N.m求H面内支反力、和弯矩 =-141775.2 N.mm

43、 2)求V面内支反力、和弯矩 由以上两式可得 N.mm 17.75 168.25 水平 17.75 168.25 竖直 7581.99 水平 竖直 197.68 合成 141775.293 31343.4 87806.27 153916.38 87806.27 输入轴受力弯矩图 (3)输出轴强度计算 =53.71mm,=85mm,=45mm,=316mm =13555.02N.m,=5398.42N.m,=6020N.m · 水平 231

44、 竖直 453656.28 水平 竖直 956660.46 468340.57.97 815.48N 合成成 842256.03 -116356.63 输入轴受力弯矩图 1) 求H面内支反力、和弯矩 2)求V面内支反力、和弯矩 由以上两式可得 (4)中间轴的强度校核 水平 975503.59 968765.65 378377.52 360651.04 231 竖

45、直 水平 竖直 815.48N 合成成 Fa10 150324.99 899131.64 228945.7 59458.85 231539.91 107346.8 由以上两式可得 3.4 轴承校核 3.4.1轴承校核 1、初选轴承型号 由工作条件和轴颈直径初选一轴轴承型号30204,30205,30206,转速=5600r/min,查《机械设计实践》该轴承的=?N,=?N,=0.35。 2、计算轴承当量动载荷 =0.35。查《机械设计原理与设计》,则=0.4,查《机械设计实践》。 ,为考虑载荷

46、性质引入的载荷系数,见《机械设计原理与设计》。 (1.2~1.8)取=1.2 3、计算轴承的基本额定寿命 ,为寿命系数,对球轴承=3;对滚子轴承=10/3。 7.7.2输入轴轴承校核 1、初选轴承型号 由工作条件和轴颈直径初选圆柱滚子轴承型号左端NE306E,右端为NE305E查《机械设计实践》该轴承的=48.2KN,=49.2KN。 2、计算轴承当量动载荷 =0.42则查《机械设计原理与设计》,则=1,查《机械设计实践》=0 为考虑载荷性质引入的载荷系数,见《机械设计原理与设计》 (1.2~1.8)取=1.2 =132000N =132000N =13

47、2000N 1 水平 2 4、对左端NE306E计算轴承当量动载荷 e查〈机械设计实践〉书;=1,=0,,分别查〈机械设计原理与设计〉和〈机械设计实践〉。为考虑载荷性质引入的载荷系数,见〈机械设计原理与设计〉。 (1.2~1.8)取=1.2 =1.2(1×2392.39)=2870.87N 3、计算轴承的基本额定寿命 ,为寿命系数,对球轴承=3;对滚子轴承=10/3 输出轴轴承2校核 =38.5KN,=35.8KN 当量载荷 取=1.2 =1.2(1×2247.18)=2696.63N 3.5 中间轴轴承校核

48、1、初选轴承型号 由工作条件和轴颈直径初选中间轴轴承型号左端30206,右端为30205查〈机械设计实践〉该轴承的左端 =43200N,=50500N 右端为=32200N,=37000N 2、计算轴承当量动载荷 =0.37则查《机械设计原理与设计》,则=0.4,查《机械设计实践》=1.4 为考虑载荷性质引入的载荷系数,见《机械设计原理与设计》 (1.2~1.8)取=1.2 4、计算轴承当量动载荷 =1264N =1225.04N 所以 左端轴承被压紧,右端轴承被放松。 e查〈机械设计实践〉书;=0.4,=1.6,,分别查〈机械设计原理与设计〉和〈机械设计实践〉。

49、为考虑载荷性质引入的载荷系数,见〈机械设计原理与设计〉。 (1.2~1.8)取=1.2 左 =1.2(0.4×4044.82+1.6×4383.49)=10357.81N 右 =1.2×1×3902.12=4704.14N 3、计算左端轴承的基本额定寿命 ,为寿命系数,对球轴承=3;对滚子轴承=10/3 4、计算右端轴承的基本额定寿命 ,为寿命系数,对球轴承=3;对滚子轴承=10/3 参考文献 1. 王望予主编. 汽车设计(第四版). 北京:机械工业出版社, 2005 2. 刘维信主编. 汽车设计. 北京:清华大学出版社, 2001 3. 陈家瑞主编. 汽车构造(下册). 北京:机械工业出版社, 2001 4. 汽车工程手册编辑委员会. 汽车工程手册(设计篇). 北京:人民交通出版社, 2001 5. 刘维信编著. 机械最优化设计(第二版). 北京:清华大学出版社, 1994 6. 汽车机械式变速器动力输出孔连接尺寸. GB/T 13051一91 7. 汽车机械式变速器分类的术语及定义. QC/T 465—1999 8. 汽车机械式变速器台架试验方法. QC/T 568—1999 9. 机械工程手册:第五卷,机械零部件设计. 第二版. 北京:机械工业出版社, 1996 41

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 36个关键词详解2025政府工作报告

- 学习2025年政府工作报告中的八大科技关键词

- 2025年政府工作报告要点速览接续奋斗共谱新篇

- 学习2025政府工作报告里的加减乘除

- 深化农村改革党课ppt课件(20250305)

- 弘扬雷锋精神凝聚奋进力量学习雷锋精神的丰富内涵和时代价值

- 深化农村改革推进乡村全面振兴心得体会范文(三篇)

- 2025年民营企业座谈会深度解读PPT课件

- 领导干部2024年述职述廉述责述学述法个人报告范文(四篇)

- 读懂2025中央一号党课ppt课件

- 2025年道路运输企业主要负责人安全考试练习题[含答案]

- 2024四川省雅安市中考英语真题[含答案]

- 2024湖南省中考英语真题[含答案]

- 2024宁夏中考英语真题[含答案]

- 2024四川省内江市中考英语真题[含答案]